Спекание карбида вольфрама — это точный, многоступенчатый процесс нагрева, который превращает спрессованный порошок в полностью плотный, высокоэффективный материал. Процесс включает нагрев «сырой» детали — хрупкого компакта из зерен карбида вольфрама (WC) и металлического связующего, такого как кобальт, — в контролируемой печи до тех пор, пока связующее не расплавится, не заполнит пустоты и не сплавит структуру в твердую массу при охлаждении.

Спекание часто рассматривается как единый этап нагрева, но его успех полностью зависит от предшествующих этапов порошковой металлургии. Истинный контроль над свойствами конечного продукта — его твердостью, ударной вязкостью и износостойкостью — достигается пониманием всего пути от исходного порошка до готовой детали.

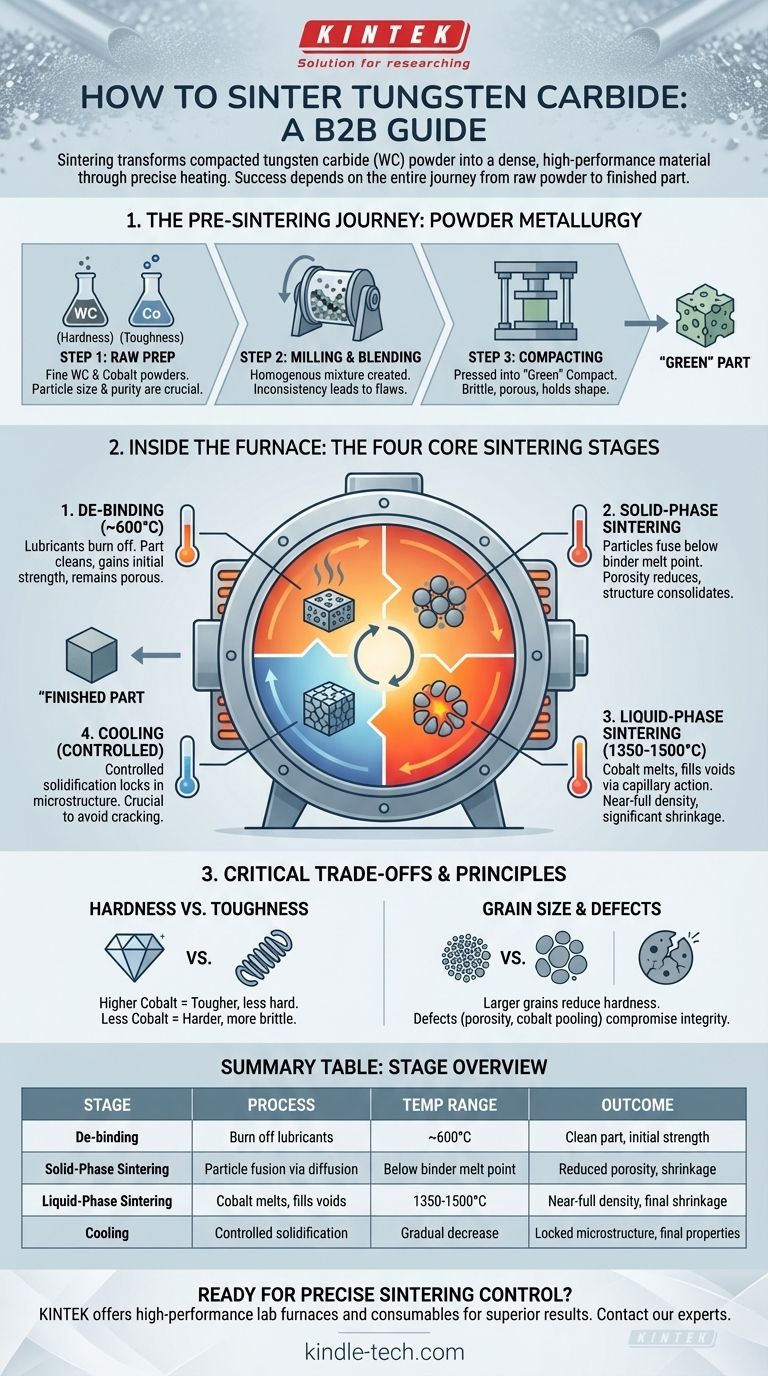

Более широкий контекст: порошковая металлургия

Прежде чем деталь попадет в печь для спекания, она проходит несколько критических этапов подготовки. Окончательное качество определяется здесь.

Этап 1: Подготовка сырья

Процесс начинается с чрезвычайно мелких порошков. Обычно это комбинация карбида вольфрама (WC), который обеспечивает твердость, и кобальтового (Co) связующего, которое обеспечивает ударную вязкость.

Размер частиц и чистота этих исходных порошков имеют первостепенное значение, поскольку они напрямую влияют на окончательную микроструктуру и характеристики спеченной детали.

Этап 2: Измельчение и смешивание

Порошки WC и Co смешиваются вместе, часто с прессовочной смазкой, в процессе, называемом измельчением.

Цель состоит в том, чтобы создать идеально однородную смесь. Любая несогласованность в этой смеси приведет к дефектам, непостоянной плотности и плохой производительности конечного продукта.

Этап 3: Компактирование «сырой» детали

Этот однородный порошок затем прессуется в желаемую форму с использованием огромного давления.

Полученный объект известен как «сырой» компакт. Он хрупкий и пористый, но сохраняет свою форму, готовый к трансформационному нагреву в печи для спекания.

Внутри печи: Четыре основных этапа спекания

После формирования «сырой» детали начинается сам процесс спекания. Это происходит в вакуумной печи или печи с контролируемой атмосферой для предотвращения окисления.

Этап 1: Удаление связующего и предварительное спекание

По мере медленного повышения температуры (обычно до ~600°C) прессовочные смазки и любые другие формовочные агенты выгорают.

Этот этап очищает материал и создает пути для выхода газов. Деталь приобретает некоторую начальную прочность, но все еще остается очень пористой.

Этап 2: Твердофазное спекание

По мере дальнейшего повышения температуры, но оставаясь ниже точки плавления связующего, частицы начинают сплавляться в точках контакта.

Этот процесс, движимый атомной диффузией, начинает сжимать деталь и уменьшать пористость. Структура становится более консолидированной, но значительные пустоты остаются.

Этап 3: Жидкофазное спекание

Это самый критический этап. Температура поднимается выше точки плавления кобальтового связующего (около 1350-1500°C).

Теперь жидкий кобальт действует как растворитель, заполняя оставшиеся пустоты за счет капиллярного действия. Он стягивает твердые зерна карбида вольфрама вместе, устраняя почти всю пористость и вызывая значительную усадку детали.

Этап 4: Охлаждение

Деталь охлаждается строго контролируемым образом. Это крайне важно для затвердевания кобальтовой матрицы вокруг зерен WC без возникновения термического шока или растрескивания.

Окончательная микроструктура, а следовательно, и свойства материала, фиксируются на этом заключительном этапе.

Понимание критических компромиссов

Параметры цикла спекания — это постоянный баланс конкурирующих свойств.

Твердость против ударной вязкости

Соотношение карбида вольфрама и кобальта является основным определяющим фактором окончательных характеристик материала.

Более высокое содержание кобальта приводит к более вязкому, более ударопрочному материалу, но за счет твердости и износостойкости. И наоборот, меньшее количество кобальта означает более твердый, но более хрупкий материал.

Контроль размера зерна

Слишком длительное спекание или спекание при слишком высокой температуре может привести к увеличению зерен карбида вольфрама.

Более крупные зерна обычно снижают твердость и износостойкость. Добавки, известные как ингибиторы роста зерна, часто используются для поддержания тонкой микроструктуры во время жидкофазного спекания.

Дефекты спекания

Неправильно контролируемый процесс может привести к критическим дефектам. К ним относятся пористость (неполное уплотнение), скопление кобальта (неравномерное распределение связующего) или внутреннее растрескивание.

Эти дефекты нарушают структурную целостность детали и часто вызваны плохим начальным смешиванием, неправильными скоростями нагрева или загрязненной атмосферой печи.

Применение принципов спекания к вашей цели

Идеальный процесс спекания определяется предполагаемым применением конечной детали.

- Если ваша основная цель — максимальная износостойкость и твердость: Вы будете стремиться к более низкому содержанию кобальта и мелкому размеру зерен карбида вольфрама, что требует тщательного контроля времени и температуры спекания для предотвращения роста зерен.

- Если ваша основная цель — ударопрочность и вязкость: Вы будете использовать более высокое содержание кобальта, так как именно пластичная кобальтовая матрица поглощает энергию и предотвращает разрушение.

- Если ваша основная цель — общее качество и стабильность: Ваш контроль над чистотой исходного порошка, однородностью смешивания и чистой атмосферой печи более важен, чем любой отдельный параметр спекания.

В конечном итоге, освоение спекания карбида вольфрама заключается в использовании тепла и контролируемой атмосферы для превращения хрупкого порошкового компакта в полностью плотный, исключительно прочный компонент.

Сводная таблица:

| Этап спекания | Ключевой процесс | Температурный диапазон | Результат |

|---|---|---|---|

| Удаление связующего | Выжигание смазок | ~600°C | Чистая деталь, начальная прочность |

| Твердофазное спекание | Сплавление частиц путем диффузии | Ниже точки плавления связующего | Уменьшение пористости, усадка |

| Жидкофазное спекание | Кобальт плавится, заполняет пустоты | 1350-1500°C | Почти полная плотность, окончательная усадка |

| Охлаждение | Контролируемое затвердевание | Постепенное снижение | Зафиксированная микроструктура, окончательные свойства |

Готовы добиться точного контроля над процессом спекания карбида вольфрама? KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, разработанных для требовательных применений порошковой металлургии. Наше оборудование обеспечивает равномерный нагрев, контролируемую атмосферу и надежные результаты для превосходных свойств материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и повысить качество вашей продукции.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какова плотность спеченного материала? Выбор конструкции для производительности, а не фиксированное число

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Что такое печь для спекания? Руководство по высокотемпературной обработке материалов

- Какие существуют версии спекания? Выберите правильный процесс для вашего материала