Плотность спеченного материала — это не одно фиксированное значение. Это критически важный инженерный параметр, который намеренно контролируется в процессе производства. Спеченная деталь может быть спроектирована так, чтобы ее плотность была почти такой же, как у литого или кованого материала, или она может быть спроектирована с определенным уровнем контролируемой пористости для удовлетворения функциональных требований.

Основной принцип, который необходимо понять, заключается в том, что плотность спекания — это выбор конструкции, а не присущая константа. Она регулируется путем манипулирования процессом спекания для достижения определенного баланса свойств, таких как механическая прочность, вес, способность к фильтрации или стоимость.

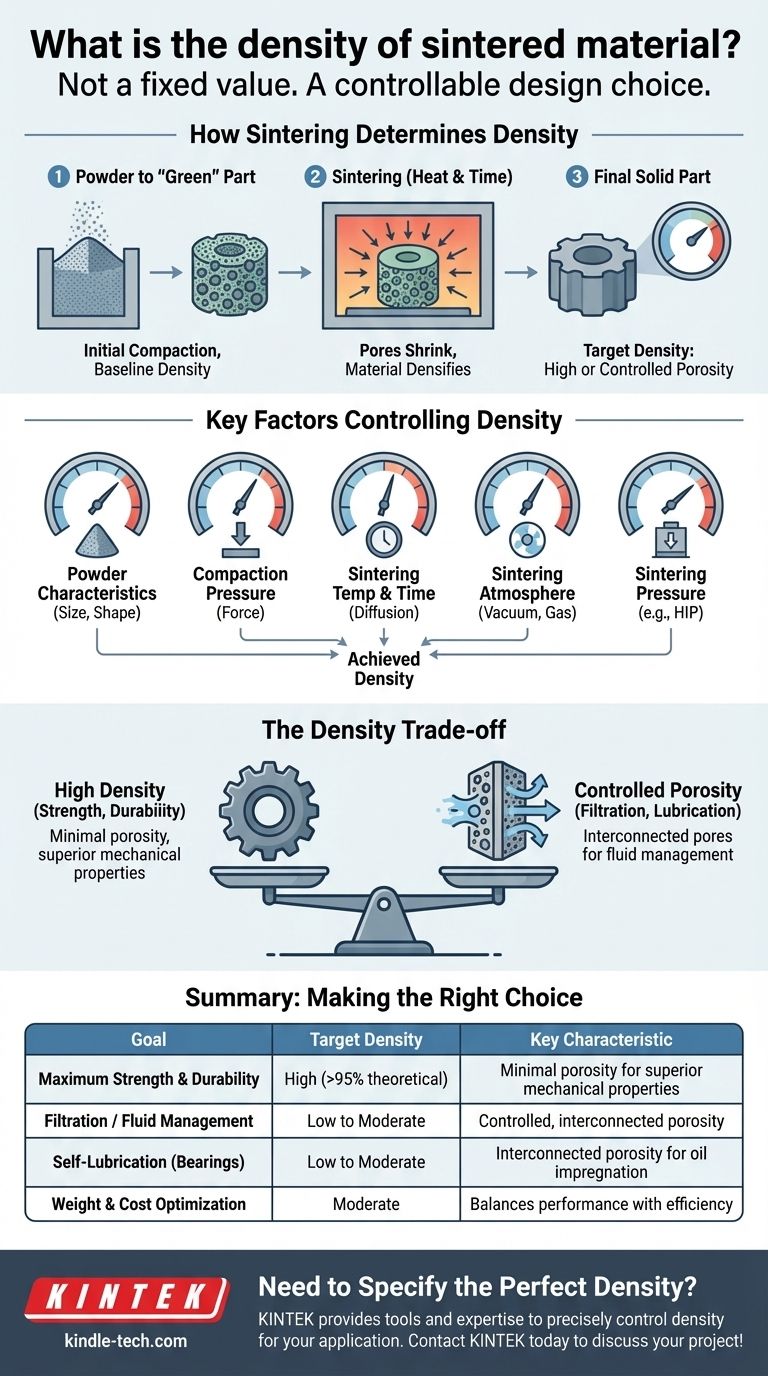

Как спекание определяет плотность материала

Спекание — это производственный процесс, который создает твердые объекты из порошков с использованием тепла и давления, не доводя материал до точки плавления. Понимание этого процесса является ключом к пониманию его влияния на плотность.

От порошка к твердой детали

Процесс начинается с мелкого металлического или керамического порошка. Этот порошок засыпается в форму и уплотняется под высоким давлением для получения «зеленой» (необожженной) детали. Это первоначальное уплотнение устанавливает базовую плотность.

Затем «зеленая» деталь нагревается в печи с контролируемой атмосферой до температуры ниже точки плавления материала. Это тепло придает частицам порошка достаточно энергии для слияния, связывая их вместе и создавая твердую, связную деталь.

Роль пористости

Первоначальные промежутки между частицами порошка известны как поры. В процессе спекания эти поры сжимаются и постепенно устраняются по мере того, как частицы связываются, а материал уплотняется.

Конечная плотность детали определяется тем, какая часть этой первоначальной пористости остается. Деталь, спеченная для устранения почти всех пор, будет иметь высокую плотность, в то время как деталь, в которой пористость сохраняется намеренно, будет иметь более низкую плотность.

Ключевые факторы, контролирующие плотность спекания

Инженеры имеют несколько рычагов воздействия для достижения целевой плотности. Конечные свойства материала являются прямым результатом тщательного контроля этих переменных.

Характеристики порошка

Размер, форма и распределение исходных частиц порошка играют значительную роль. Более мелкие, более однородные порошки могут быть упакованы более плотно, что приводит к более высокой начальной плотности и более плотному конечному продукту.

Давление уплотнения

Количество давления, используемого для создания «зеленой» детали, имеет решающее значение. Более высокое давление уплотнения заставляет частицы порошка сближаться, уменьшая начальную пористость и облегчая достижение высокой конечной плотности при нагреве.

Температура и время спекания

Более высокие температуры и более длительное время спекания позволяют атомам более эффективно диффундировать через границы частиц. Это движение атомов закрывает поры и увеличивает плотность и прочность материала.

Атмосфера спекания

Атмосфера внутри печи (например, вакуум, азот, аргон) имеет решающее значение. Контролируемая атмосфера предотвращает окисление и может влиять на химические реакции на поверхностях частиц, влияя на то, насколько хорошо они связываются и уплотняются.

Давление спекания

В некоторых передовых методах, таких как горячее изостатическое прессование (HIP), давление прикладывается во время цикла нагрева. Это внешнее давление активно выдавливает пористость, позволяя создавать детали, которые практически на 100% плотные.

Понимание компромиссов: плотность против производительности

Решение о достижении определенной плотности всегда является компромиссом между различными рабочими характеристиками.

Высокая плотность для прочности и долговечности

Когда требуется максимальная механическая производительность, цель состоит в достижении максимально возможной плотности. Более плотная деталь имеет меньше внутренних пустот, которые действуют как точки концентрации напряжений. Это приводит к превосходной прочности на растяжение, сопротивлению усталости и ударной вязкости.

Контролируемая пористость для специальных функций

Во многих применениях пористость является желаемой особенностью. Например, пористые спеченные детали используются в качестве фильтров, где взаимосвязанные поры позволяют проходить жидкостям. В самосмазывающихся подшипниках поры пропитываются маслом, которое выделяется во время работы для обеспечения непрерывной смазки.

Стоимость и эффективность производства

Достижение чрезвычайно высокой плотности часто требует больше энергии, более длительного времени в печи или более сложного оборудования, что может увеличить производственные затраты. Для менее требовательных применений стандартная плотность может обеспечить необходимую производительность при более низкой стоимости.

Сделайте правильный выбор для вашей цели

Оптимальная плотность для спеченной детали полностью зависит от ее предполагаемого применения. При указании характеристик спеченного компонента учитывайте основную цель.

- Если ваш основной фокус — максимальная прочность и долговечность: Укажите высокую относительную плотность, как правило, более 95% от теоретического максимума материала, чтобы минимизировать пористость.

- Если ваш основной фокус — фильтрация или управление жидкостями: Определите целевой уровень пористости и размер пор, что соответствует материалу с более низкой плотностью.

- Если ваш основной фокус — самосмазывание: Требуйте определенного уровня взаимосвязанной пористости (и, следовательно, более низкой плотности), подходящей для пропитки маслом.

- Если ваш основной фокус — минимизация веса и стоимости: Умеренная плотность, соответствующая базовым требованиям к производительности, часто будет наиболее экономичным выбором.

В конечном счете, овладение плотностью спеченной детали является ключом к раскрытию полного потенциала этой универсальной технологии производства.

Сводная таблица:

| Цель | Целевая плотность | Ключевая характеристика |

|---|---|---|

| Максимальная прочность и долговечность | Высокая (обычно >95% теоретической) | Минимальная пористость для превосходных механических свойств. |

| Фильтрация / Управление жидкостями | Низкая или умеренная | Контролируемая, взаимосвязанная пористость. |

| Самосмазывание (подшипники) | Низкая или умеренная | Взаимосвязанная пористость для пропитки маслом. |

| Оптимизация веса и стоимости | Умеренная | Баланс между производительностью и эффективностью производства. |

Нужно определить идеальную плотность для вашего спеченного компонента?

В KINTEK мы понимаем, что плотность вашего спеченного изделия имеет фундаментальное значение для его производительности. Независимо от того, требуется ли вам максимальная прочность для сложных применений, контролируемая пористость для фильтрации или экономичное решение, наш опыт в лабораторном оборудовании и расходных материалах для процессов спекания может помочь вам достичь ваших целей.

Мы предоставляем инструменты и поддержку для точного контроля ключевых факторов — от характеристик порошка до параметров спекания — гарантируя, что ваш конечный продукт будет иметь именно ту плотность и свойства, которые вам нужны.

Давайте разработаем идеальное решение для нужд вашей лаборатории. Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какую роль играет высокотемпературная печь высокого вакуума в моделировании карбида урана ядерного качества?

- Почему контроль температуры имеет решающее значение на этапах конденсации и кристаллизации магниевых паров? Обеспечение безопасности

- Как работает вакуумная дуговая плавка? Получите металлы сверхвысокой чистоты для критически важных применений

- Каково основное назначение печи? Руководство по отоплению, комфорту и трансформации материалов

- Почему конвекция и теплопроводность не могут происходить в вакууме? Критическая роль материи в теплопередаче

- Какое давление используется при пиролизе? Руководство по контролю выхода продукции

- Почему для измерения растворимости водорода в алюминии необходима система высокого вакуума? Обеспечение чистоты данных

- Почему для никелевых сплавов необходима печь для пайки в высоком вакууме? Достижение соединений без окисления и высокой прочности