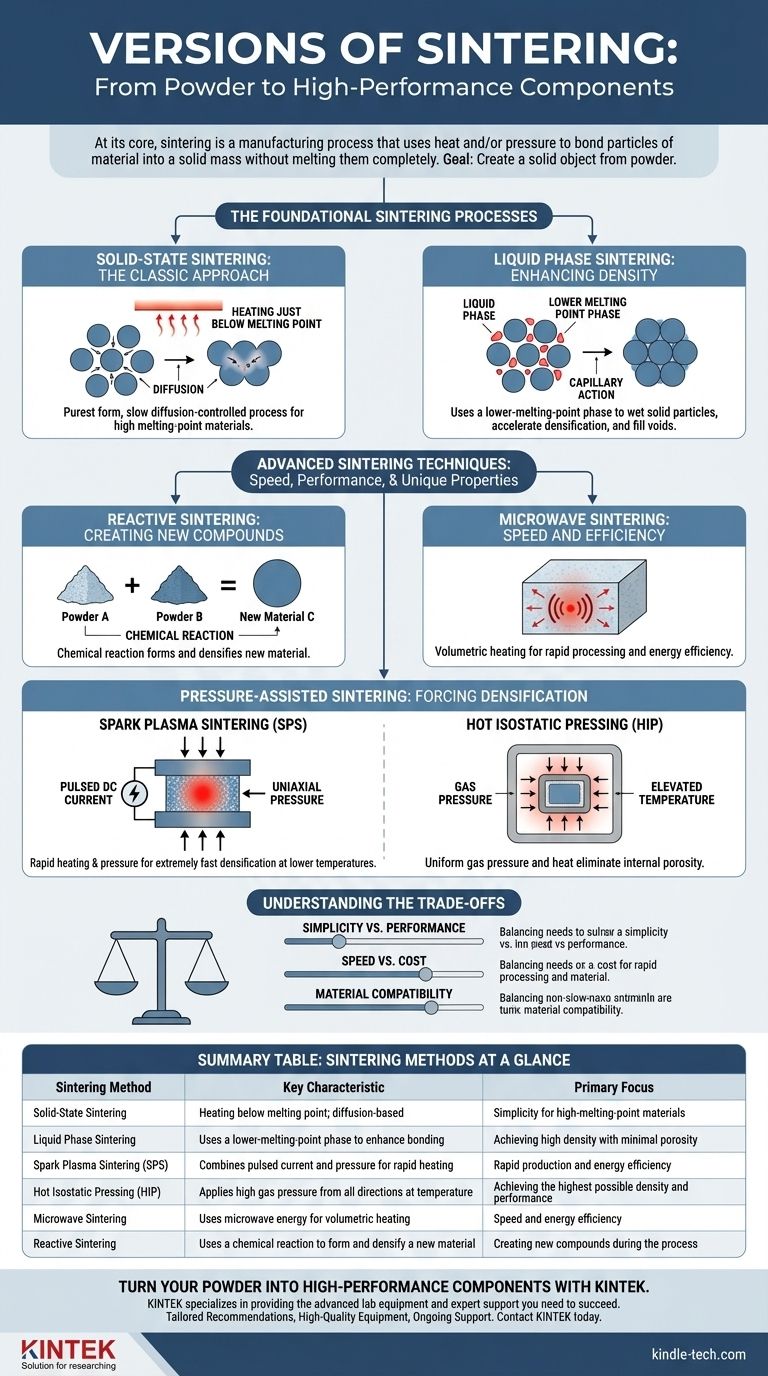

По своей сути, спекание — это производственный процесс, который использует тепло и/или давление для связывания частиц материала в твердую массу без их полного расплавления. Основными версиями являются твердофазное спекание и жидкофазное спекание, но для специализированных применений были разработаны несколько передовых методов с использованием давления и энергии, включая микроволновое спекание, искровое плазменное спекание и горячее изостатическое прессование.

Основная цель спекания всегда одна и та же: создание твердого объекта из порошка. Различные методы просто представляют собой разные инструменты для достижения этой цели, каждый из которых жертвует скоростью, стоимостью, конечной плотностью и совместимостью материалов для решения конкретных инженерных задач.

Основополагающие процессы спекания

Наиболее распространенные и фундаментальные методы различаются тем, остается ли материал полностью твердым или вводится небольшое количество жидкости для облегчения процесса.

Твердофазное спекание: Классический подход

Твердофазное спекание — это чистейшая форма процесса. Порошковый материал уплотняется, а затем нагревается до температуры чуть ниже точки плавления.

При этой высокой температуре атомы в точках контакта между частицами приходят в движение и диффундируют через границы, эффективно сплавляя частицы вместе. Это медленный, диффузионно-контролируемый процесс.

Это стандартный метод для материалов с исключительно высокими температурами плавления, таких как вольфрам или молибден, где достижение расплавленного состояния непрактично или нежелательно.

Жидкофазное спекание: Повышение плотности

При жидкофазном спекании во время процесса нагрева присутствует небольшое количество жидкости. Это достигается путем смешивания порошков, один из которых имеет более низкую температуру плавления, чем другой.

Эта жидкая фаза смачивает твердые частицы и стягивает их вместе за счет капиллярного действия, ускоряя перегруппировку частиц и уплотнение. Это приводит к получению конечной детали с гораздо меньшей пористостью по сравнению с твердофазным спеканием.

Жидкость помогает заполнить пустоты между твердыми частицами, действуя как связующее вещество, которое затвердевает при охлаждении, создавая плотный, прочный конечный продукт.

Передовые методы спекания

Современные производственные требования к большей скорости, более высокой производительности и уникальным свойствам материалов привели к разработке более совершенных методов спекания.

Реактивное спекание: Создание новых соединений

Этот метод намеренно использует химическую реакцию в своих интересах. Два или более различных порошка смешиваются и нагреваются, что приводит к их реакции и образованию совершенно нового химического соединения.

Тепло, выделяемое самой реакцией, часто способствует процессу спекания, одновременно формируя и уплотняя новый материал.

Микроволновое спекание: Скорость и эффективность

Вместо обычного лучистого нагрева этот метод использует микроволны для нагрева материала. Микроволны непосредственно взаимодействуют с материалом, вызывая его быстрый и равномерный нагрев изнутри.

Этот "объемный нагрев" может значительно сократить время обработки и потребление энергии по сравнению с традиционными методами на основе печей.

Спекание с помощью давления: Принудительное уплотнение

Для применений, требующих почти идеальной плотности и превосходных механических свойств, в уравнение добавляется давление.

Искровое плазменное спекание (ИПС) использует комбинацию импульсного постоянного тока высокой силы тока и одноосного давления. Ток создает быстрый нагрев в точках контакта частиц, в то время как давление сжимает их, обеспечивая чрезвычайно быстрое уплотнение при более низких общих температурах.

Горячее изостатическое прессование (ГИП) включает помещение порошкового материала в герметичный контейнер и подвергание его высокому давлению инертного газа со всех сторон (изостатически) при повышенной температуре. Эта комбинация равномерного давления и тепла исключительно эффективна для устранения внутренней пористости.

Понимание компромиссов

Выбор метода спекания требует баланса между требованиями к производительности и практическими ограничениями. Ни один процесс не является лучшим для каждого применения.

Простота против производительности

Твердофазное спекание относительно простое и недорогое, но может приводить к получению деталей с остаточной пористостью. Передовые методы, такие как ГИП, производят превосходные, полностью плотные детали, но требуют высокоспециализированного и дорогостоящего оборудования.

Скорость против стоимости

Процессы, такие как микроволновое спекание и ИПС, ценятся за их невероятную скорость, которая может снизить эксплуатационные расходы и увеличить пропускную способность. Однако первоначальные капиталовложения в это оборудование значительно выше, чем для обычной печи для спекания.

Совместимость материалов

Выбранный метод должен быть совместим с материалом. Например, ИПС лучше всего работает с электропроводящими материалами. Микроволновое спекание требует материалов, которые могут эффективно поглощать микроволновую энергию.

Правильный выбор для вашей цели

Ваше окончательное решение должно быть обусловлено конкретными свойствами, которые вам нужны в вашем компоненте, и материалами, с которыми вы работаете.

- Если ваша основная задача — простая обработка чистых, высокоплавких материалов: Твердофазное спекание — это проверенный и самый простой выбор.

- Если ваша основная задача — достижение высокой плотности с минимальной пористостью: Жидкофазное спекание является практичным улучшением, в то время как горячее изостатическое прессование (ГИП) предлагает максимально возможную производительность.

- Если ваша основная задача — быстрое производство и энергоэффективность: Микроволновое спекание и искровое плазменное спекание (ИПС) являются ведущими высокоскоростными вариантами.

- Если ваша основная задача — создание нового материала в процессе: Реактивное спекание — это конкретный метод, разработанный для этой цели.

Понимание этих различных путей спекания позволяет вам точно проектировать материалы, превращая простые порошки в высокопроизводительные компоненты.

Сводная таблица:

| Метод спекания | Ключевая характеристика | Основное направление |

|---|---|---|

| Твердофазное спекание | Нагрев ниже точки плавления; на основе диффузии | Простота для высокоплавких материалов |

| Жидкофазное спекание | Использует фазу с более низкой температурой плавления для улучшения связывания | Достижение высокой плотности с минимальной пористостью |

| Искровое плазменное спекание (ИПС) | Сочетает импульсный ток и давление для быстрого нагрева | Быстрое производство и энергоэффективность |

| Горячее изостатическое прессование (ГИП) | Применяет высокое давление газа со всех сторон при температуре | Достижение максимально возможной плотности и производительности |

| Микроволновое спекание | Использует микроволновую энергию для объемного нагрева | Скорость и энергоэффективность |

| Реактивное спекание | Использует химическую реакцию для формирования и уплотнения нового материала | Создание новых соединений в процессе |

Превратите свой порошок в высокопроизводительные компоненты с KINTEK

Выбор правильного процесса спекания имеет решающее значение для достижения желаемой плотности, прочности и свойств материала для проектов вашей лаборатории. Каждый метод — от простоты твердофазного спекания до высокой производительности горячего изостатического прессования — предлагает уникальные преимущества для конкретных применений.

KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для вашего успеха. Независимо от того, обрабатываете ли вы высокоплавкие металлы, создаете новые соединения или требуете быстрого, энергоэффективного производства, у нас есть решения для спекания для вас.

Позвольте нашим экспертам помочь вам выбрать идеальное оборудование для достижения ваших целей. Мы предоставляем:

- Индивидуальные рекомендации: Получите консультацию по лучшему методу спекания для вашего конкретного материала и требований к производительности.

- Высококачественное оборудование: От стандартных печей до передовых систем искрового плазменного спекания и горячего изостатического прессования.

- Постоянная поддержка: Обеспечьте максимальную эффективность работы вашей лаборатории с нашим комплексным обслуживанием и поддержкой.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши потребности в спекании и узнать, как наши решения могут улучшить ваши исследовательские и производственные возможности.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие 4 типа термообработки проходит сталь? Полный отжиг, нормализация, закалка и отпуск

- Какова функция высокотемпературной муфельной печи в золь-гель синтезе? Оптимизируйте производительность вашего TiO2 катализатора

- Какие существуют типы лабораторных печей? Найдите идеальный вариант для вашего применения

- Как печи для синтеза влияют на химическую стойкость? Контроль структурной целостности и стабильности в оксидной керамике

- Каковы технологические функции спекательной печи при синтезе углеродного ксерогеля? Инженерия превосходных суперконденсаторов

- Какова температура керамической печи? Мастерство точного обжига для идеальных результатов

- Какую роль играет лабораторная сушильная печь в подготовке прекурсоров наночастиц оксида цинка?

- Какую роль играет высокотемпературная муфельная печь в приготовлении катализаторов сульфатированного циркония (SZ)?