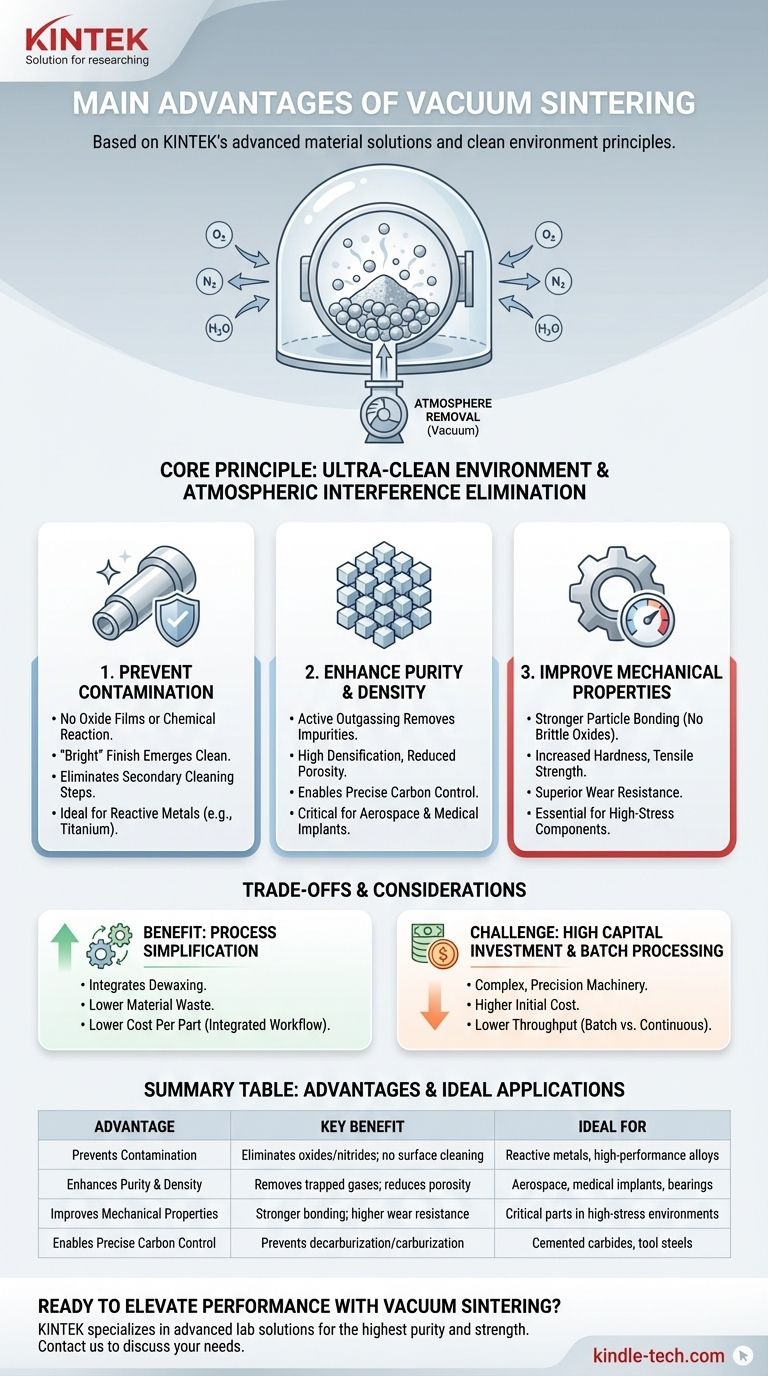

По своей сути, вакуумное спекание предлагает три основных преимущества: оно предотвращает химическое загрязнение из атмосферы, позволяет точно контролировать весь процесс и приводит к получению конечного продукта с превосходной плотностью, чистотой и механическими свойствами. Удаляя реактивные газы, такие как кислород и азот, этот процесс позволяет материалам связываться на атомном уровне без образования нежелательных оксидов или нитридов, которые могут нарушить целостность компонента.

Фундаментальная ценность вакуумного спекания заключается в его способности создавать ультрачистую среду. Это предотвращает нежелательные химические реакции, позволяя формировать более плотные, чистые и прочные детали, чем это обычно достигается с помощью методов спекания в атмосфере.

Основной принцип: устранение атмосферных помех

Определяющей особенностью вакуумного спекания является удаление окружающей атмосферы. Этот простой акт имеет глубокие последствия для материала на каждом этапе процесса.

Предотвращение окисления и загрязнения

Работая в вакууме, печь активно удаляет реактивные газы, такие как кислород, азот и водяной пар. Это предотвращает образование оксидных пленок на частицах порошка.

Прямым результатом является то, что компонент выходит из печи чистым и «блестящим», что часто исключает необходимость вторичной очистки или операций по финишной обработке поверхности.

Повышение чистоты материала

Вакуумная среда не только предотвращает новое загрязнение; она активно очищает материал. Она помогает вытягивать адсорбированные газы и другие летучие примеси, запертые внутри порошкового сырья.

Этот процесс дегазации приводит к получению сплава значительно более высокой чистоты, что критически важно для высокопроизводительных применений.

Обеспечение точного контроля углерода

Для чувствительных к углероду сплавов, таких как цементированные карбиды, вакуумная среда обеспечивает исключительный контроль. Она предотвращает как обезуглероживание (потерю углерода), так и нежелательное науглероживание (приобретение углерода).

Такой уровень контроля гарантирует, что конечный материал будет иметь точное содержание углерода, необходимое для его заданной твердости и эксплуатационных характеристик.

Достижение превосходных свойств материала

Чистая, контролируемая среда вакуумной печи напрямую приводит к измеримым улучшениям физических и механических свойств спеченной детали.

Содействие высокой плотности

При традиционном спекании воздух, запертый в порах между частицами порошка, может препятствовать полному уплотнению материала. Вакуум удаляет этот запертый газ.

Это позволяет атомной диффузии происходить более эффективно, закрывая поры и приводя к получению конечного продукта с более высокой плотностью и значительно сниженной пористостью.

Повышение прочности и износостойкости

Сочетание высокой чистоты и высокой плотности создает более прочный компонент. Без хрупких оксидных слоев на границах зерен связь между частицами становится прочнее.

Эта улучшенная внутренняя структура приводит к превосходным механическим свойствам, включая повышенную твердость, прочность на растяжение и износостойкость, что критически важно для компонентов в высоконагруженных механизмах.

Улучшение сцепления частиц

Удаляя оксидные пленки с поверхностей частиц до того, как материал достигнет температуры спекания, вакуум улучшает смачиваемость между различными фазами сплава.

Это означает, что жидкая фаза, если она присутствует, может течь более свободно и связывать твердые частицы более эффективно, что приводит к более прочной и однородной конечной структуре.

Понимание компромиссов и практических реалий

Хотя преимущества значительны, выбор вакуумного спекания требует четкого понимания его экономического и эксплуатационного контекста. Это не универсальное решение.

Преимущество: упрощение процесса и снижение отходов

Вакуумное спекание может упростить общий производственный процесс. Такие процессы, как удаление связующего (выжигание смазок), часто могут быть интегрированы в один цикл печи.

Эта интеграция, в сочетании с исключением этапов очистки после спекания и минимальными отходами материала, может привести к снижению стоимости детали, несмотря на высокотехнологичный характер оборудования.

Вызов: высокие капитальные вложения

Вакуумные печи — это сложные прецизионные машины. Первоначальные капитальные затраты на печь, вакуумные насосы и системы управления значительно выше, чем на обычные атмосферные печи.

Эта технология представляет собой существенные инвестиции, которые должны быть оправданы необходимостью превосходного качества деталей или обработкой специализированных материалов.

Ограничение: периодическая обработка и применимость материала

Большинство процессов вакуумного спекания являются периодическими, что означает, что детали загружаются, цикл выполняется, и детали выгружаются. Это может иметь более низкую производительность, чем непрерывные атмосферные печи.

Кроме того, хотя он идеально подходит для реактивных и тугоплавких металлов, цементированных карбидов и некоторых видов керамики, он может быть избыточным или непригодным для простых деталей из черных порошковых металлов, где атмосферное спекание более экономически эффективно.

Правильный выбор для вашего применения

Выбор правильного метода спекания полностью зависит от требований к производительности и ограничений по стоимости вашего конечного компонента.

- Если ваша основная цель — максимальная чистота и производительность: Вакуумное спекание — это окончательный выбор для реактивных материалов, таких как титан, тугоплавкие металлы и высокопроизводительные сплавы, где любое загрязнение было бы катастрофическим.

- Если ваша основная цель — превосходная механическая прочность: Для критически важных компонентов, таких как лопатки авиационных турбин, автомобильные подшипники или медицинские имплантаты, высокая плотность и структурная целостность, достигаемые вакуумным спеканием, не подлежат обсуждению.

- Если ваша основная цель — экономичное производство простых деталей: Традиционное атмосферное спекание, вероятно, является более экономичным решением для массовых, менее требовательных компонентов, изготовленных из обычных порошков на основе железа.

В конечном итоге, принятие вакуумного спекания — это решение о приоритете качества материала и производительности превыше всего.

Сводная таблица:

| Преимущество | Ключевое преимущество | Идеально подходит для |

|---|---|---|

| Предотвращает загрязнение | Устраняет оксиды/нитриды; не требуется очистка поверхности | Реактивные металлы (титан), высокопроизводительные сплавы |

| Повышает чистоту и плотность | Удаляет запертые газы/примеси; снижает пористость | Аэрокосмические компоненты, медицинские имплантаты, подшипники |

| Улучшает механические свойства | Более прочное сцепление частиц; более высокая износостойкость | Критические детали в условиях высоких нагрузок |

| Обеспечивает точный контроль углерода | Предотвращает обезуглероживание/науглероживание в сплавах | Цементированные карбиды, инструментальные стали |

Готовы повысить производительность ваших материалов с помощью вакуумного спекания? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предоставляя решения для лабораторий, которым требуется высочайшая чистота и прочность в их спеченных компонентах. Независимо от того, работаете ли вы с реактивными металлами, керамикой или высокопроизводительными сплавами, наш опыт гарантирует достижение превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для вакуумного спекания могут удовлетворить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Как проводится процесс отжига? Освойте термообработку для получения более мягких и прочных материалов

- Может ли тепло передаваться через вакуум? Да, посредством теплового излучения.

- Какую роль играет печь для вакуумного отжига в улучшении пленок Co40Fe40B10Dy10? Раскройте пиковую магнитную производительность

- Что такое технология пайки твердым припоем? Освойте соединение металлов с точностью и прочностью

- Как высокотемпературная обработка в растворе оптимизирует супердуплексную сталь с 27% Cr? Достижение пиковой микроструктурной целостности

- Почему в вакуумной дуговой печи требуется система защиты высокочистым аргоном? Защита целостности сплава Ti-Zr-Hf-V-Ta

- В чем разница между отжигом и рекристаллизационным отжигом? Руководство по выбору правильной термообработки

- В чем разница между отжигом и отпуском? Освойте процесс термообработки ваших металлов