Изготовление спеченной металлической детали — это процесс порошковой металлургии, который превращает рыхлый металлический порошок в твердый, функциональный компонент. Он включает два основных этапа: сначала прессование металлического порошка в предварительную форму, называемую «зеленым компактом», а затем нагрев этого компакта в печи с контролируемой атмосферой до температуры ниже точки плавления, что заставляет отдельные частицы сливаться вместе.

Основной принцип спекания заключается не в плавлении материала, а в использовании тепла и давления для инициирования атомной диффузии между частицами порошка. Этот процесс связывает их в твердую массу, систематически уменьшая внутренние поры и создавая прочный, плотный компонент со специфическими, заданными свойствами.

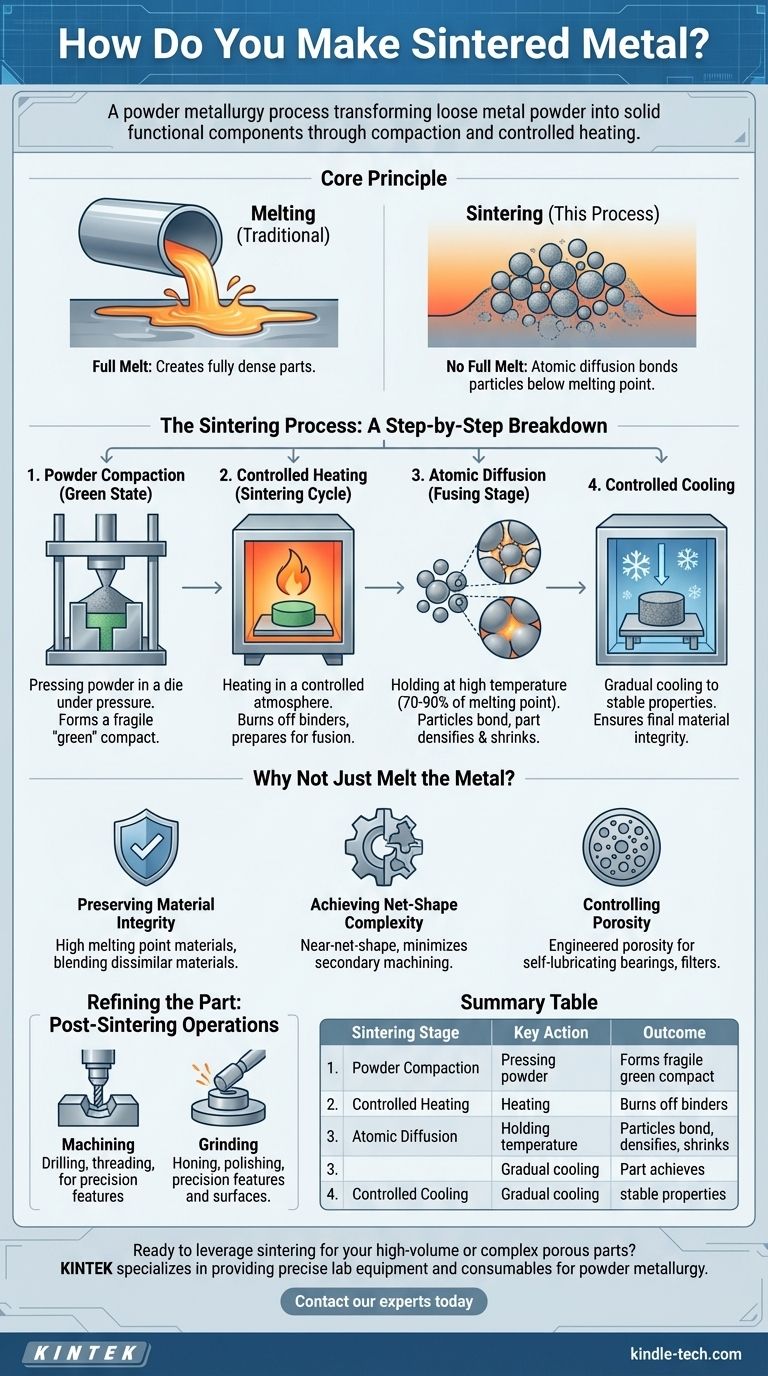

Процесс спекания: пошаговое описание

Спекание — это больше, чем просто нагрев порошка; это точная термическая обработка, предназначенная для достижения конкретного результата. Каждый этап играет решающую роль в целостности конечной детали.

Этап 1: Прессование порошка (состояние «зеленого» тела)

Перед нагревом выбранный металлический порошок засыпают в пресс-форму и прессуют под огромным давлением.

Это первичное прессование придает материалу желаемую форму, известную как зеленый компакт или «зеленое тело». Хотя этот компонент сохраняет свою форму, он хрупок и обладает низкой механической прочностью.

Этап 2: Контролируемый нагрев (цикл спекания)

Зеленый компакт помещают в печь с контролируемой атмосферой для предотвращения окисления. Температура постепенно повышается.

На этом начальном этапе нагрева любые остаточные смазочные материалы или связующие вещества, использовавшиеся на этапе прессования, выгорают при более низких температурах.

Этап 3: Атомная диффузия (стадия спекания)

Когда деталь достигает целевой температуры спекания — обычно 70–90% от точки плавления металла — на микроскопическом уровне происходит решающее преобразование.

Отдельные частицы порошка начинают диффузионно связываться в местах контакта. Площадь контакта между частицами увеличивается, притягивая их друг к другу и уменьшая объем пор между ними.

Это слияние приводит к уплотнению, в результате чего деталь немного сжимается по мере уменьшения пористости и резкого увеличения общей плотности и прочности.

Этап 4: Контролируемое охлаждение

После выдержки при температуре спекания в течение определенного времени новообразованная деталь охлаждается контролируемым образом. Это гарантирует, что она достигнет своих окончательных стабильных свойств материала без возникновения термических напряжений.

Почему бы просто не расплавить металл?

Понимание того, почему спекание выбирают вместо традиционного литья или плавления, раскрывает его уникальные инженерные преимущества. Процесс намеренно проводится ниже точки плавления материала.

Сохранение целостности материала

Избегая полного расплавления, спекание позволяет создавать детали из материалов с очень высокой температурой плавления. Это также позволяет смешивать различные материалы, что было бы невозможно при плавлении, например, металлы и керамику.

Достижение сложности «чистой формы»

Спекание — это процесс чистой формы (net-shape) или близкой к чистой форме (near-net-shape). Исходная пресс-форма для прессования изготавливается с точными размерами конечной детали, что минимизирует необходимость в затратной вторичной механической обработке.

Контроль пористости

В отличие от плавления, которое создает полностью плотную деталь, спекание позволяет точно контролировать конечную пористость. Это критически важная особенность для таких применений, как самосмазывающиеся подшипники или фильтры, где взаимосвязанные поры являются требованием конструкции.

Распространенные ошибки и соображения

Несмотря на свою мощность, процесс спекания имеет присущие ему характеристики, которые необходимо понимать для правильного управления.

Внутренняя пористость

Если не проводятся вторичные операции, большинство спеченных деталей сохраняют небольшое количество остаточной пористости. Это может быть ограничивающим фактором для применений, требующих абсолютно наивысших уровней прочности на растяжение или усталостной долговечности.

Стоимость оснастки и ограничения проектирования

Твердая оснастка (матрицы и пуансоны), необходимая для прессования, может быть сложной и дорогой в изготовлении. Это делает процесс наиболее экономически эффективным для крупносерийного производства.

Необходимость вторичных операций

Хотя спекание является процессом близким к чистой форме, оно часто не может обеспечить сверхтонкие допуски или специфические характеристики, необходимые для готового компонента. Последующая обработка является обычной и ожидаемой частью рабочего процесса.

Доработка детали: операции после спекания

Для соответствия окончательным спецификациям спеченные детали часто проходят вторичные производственные этапы.

Механическая обработка для точных элементов

Стандартные операции механической обработки используются для добавления элементов, которые невозможно сформировать при прессовании. Это включает такие процессы, как нарезание резьбы, сверление, растачивание, фрезерование и нарезание резьбы метчиком.

Шлифование для поверхности и размеров

Для применений, требующих высокоточных поверхностей или строгой точности размеров, используются процессы шлифования. Они включают хонингование, притирку и полировку для достижения желаемой окончательной отделки.

Выбор правильного процесса для вашей цели

Выбор правильного производственного процесса полностью зависит от основной цели вашего проекта. Спекание предлагает определенный набор возможностей, которые делают его идеальным для конкретных применений.

- Если ваш основной акцент — крупносерийное производство сложных деталей: Спекание — отличный выбор благодаря его способности создавать сложные формы с минимальными потерями материала и высокой повторяемостью.

- Если ваш основной акцент — создание компонентов с контролируемой пористостью: Спекание — один из немногих процессов, который позволяет вам задать плотность детали, что делает его незаменимым для фильтров или самосмазывающихся подшипников.

- Если ваш основной акцент — абсолютная максимальная прочность и нулевая пористость: Вам может потребоваться рассмотреть вторичные операции уплотнения после спекания или оценить альтернативные процессы, такие как ковка или точное литье.

Понимая спекание как полный процесс от порошка до готовой детали, вы можете эффективно использовать его уникальные преимущества в производстве.

Сводная таблица:

| Этап спекания | Ключевое действие | Результат |

|---|---|---|

| 1. Прессование порошка | Прессование порошка в матрице | Формирование хрупкого «зеленого» компакта |

| 2. Контролируемый нагрев | Нагрев в печи ниже точки плавления | Выжигание связующих веществ, подготовка к спеканию |

| 3. Атомная диффузия | Выдержка при высокой температуре | Частицы связываются, деталь уплотняется и сжимается |

| 4. Контролируемое охлаждение | Постепенное охлаждение в контролируемой атмосфере | Деталь приобретает окончательные стабильные свойства |

Готовы использовать спекание для ваших крупносерийных или сложных пористых деталей? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для передовых процессов порошковой металлургии. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете цикл спекания, наш опыт и надежная продукция поддерживают успех вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваши возможности спекания и помочь вам достичь превосходных результатов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей