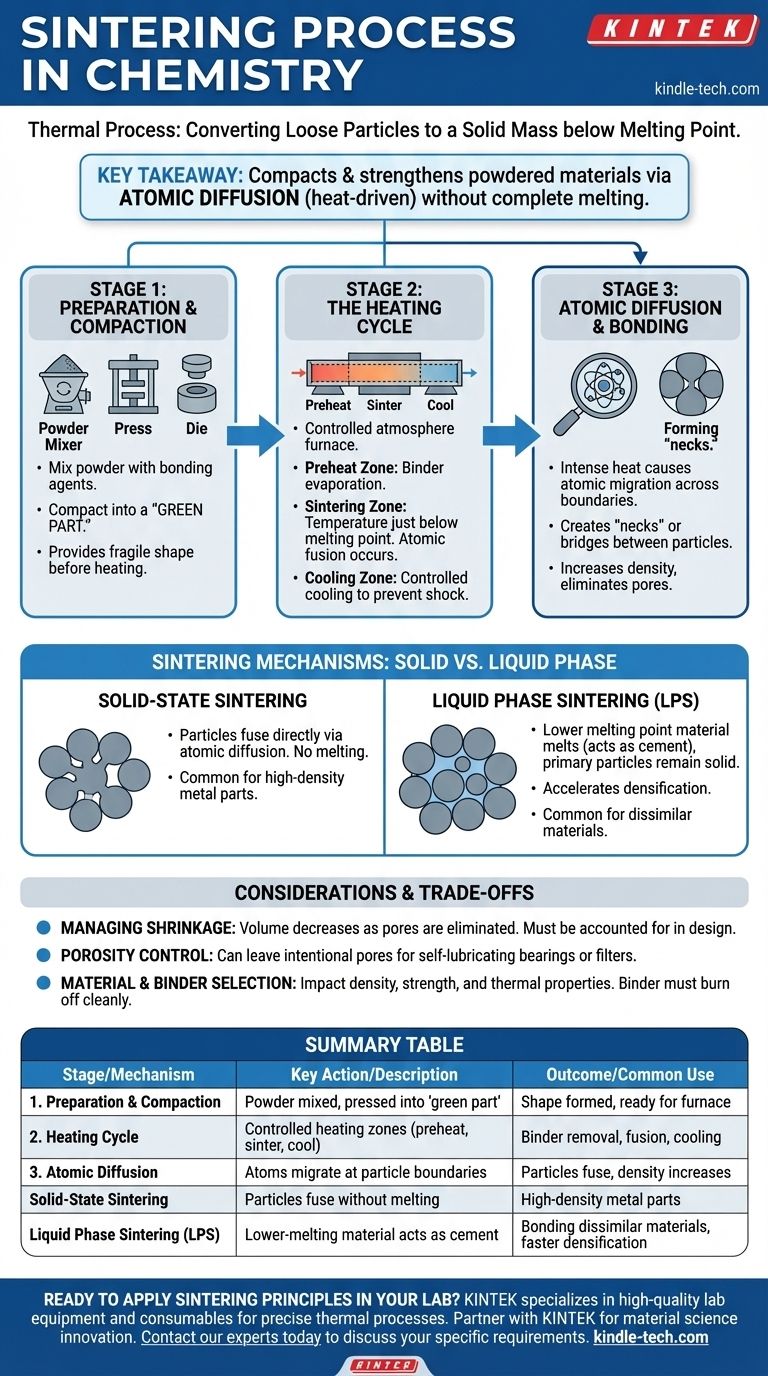

По сути, спекание — это термический процесс, используемый для превращения совокупности рыхлых частиц, таких как порошок, в твердую, когерентную массу. Это достигается путем применения тепла и часто давления, но, что крайне важно, при температурах ниже полной точки плавления материала. Вместо разжижения атомы в точках контакта частиц диффундируют через их границы, сплавляя их вместе и уменьшая пустое пространство, или пористость, между ними.

Главный вывод заключается в том, что спекание уплотняет и упрочняет порошковые материалы в твердый объект, не расплавляя их полностью. Оно основано на атомной диффузии, движимой теплом, для сваривания частиц вместе, превращая рыхлый порошок в плотный, функциональный компонент.

Основные стадии процесса спекания

Спекание — это не одно действие, а контролируемый, многостадийный процесс. Каждая стадия служит определенной цели, от начального формования до окончательного затвердевания, обеспечивая получение детали с желаемой плотностью и механическими свойствами.

Стадия 1: Подготовка и уплотнение

Прежде чем будет приложено какое-либо тепло, сырье должно быть подготовлено. Это включает смешивание порошка основного материала с добавками или связующими веществами, такими как воск, полимеры или вода.

Затем эта смесь уплотняется в желаемую форму с использованием матрицы, формы или пресса. Полученный хрупкий объект известен как «сырая деталь». Связующее вещество обеспечивает достаточную прочность, чтобы деталь сохраняла свою форму во время обращения, прежде чем попасть в печь.

Стадия 2: Цикл нагрева

Сырая деталь нагревается в печи с контролируемой атмосферой, часто в туннельной печи, которая имеет отдельные температурные зоны.

Сначала деталь попадает в зону предварительного нагрева. Здесь температура постепенно повышается, чтобы выжечь или испарить связующие вещества и смазки, использованные на стадии уплотнения.

Затем она перемещается в зону спекания, где температура повышается до уровня чуть ниже точки плавления материала. Именно здесь происходит критическое атомное сплавление.

Наконец, деталь проходит через зону охлаждения. Это позволяет вновь образовавшейся твердой массе остывать с контролируемой скоростью, предотвращая термический шок и фиксируя ее окончательную микроструктуру.

Стадия 3: Атомная диффузия и связывание

Настоящая работа спекания происходит на микроскопическом уровне в высокотемпературной зоне спекания. Интенсивная тепловая энергия заставляет атомы на поверхности каждой частицы порошка вибрировать и двигаться.

Эти возбужденные атомы мигрируют через границы, где частицы соприкасаются, создавая «шейки» или мостики между ними. По мере продолжения этой атомной диффузии эти шейки растут, притягивая частицы ближе друг к другу, увеличивая плотность детали и устраняя поры.

Ключевые механизмы спекания: твердофазное и жидкофазное

Хотя фундаментальный принцип атомной диффузии всегда присутствует, конкретный механизм может варьироваться, в основном отличаясь тем, остается ли вся деталь твердой или вводится вторичная жидкость.

Твердофазное спекание

Это наиболее прямая форма процесса. Порошок основного материала нагревается, и частицы сплавляются непосредственно друг с другом посредством атомной диффузии. Никакая часть материала не плавится в ходе этого процесса.

Жидкофазное спекание (ЖФС)

В этом передовом методе вторичный материал с более низкой температурой плавления смешивается с основным порошком. При нагревании этот вторичный материал плавится и становится жидкостью, в то время как основные частицы остаются твердыми.

Эта жидкость проникает в поры между твердыми частицами, действуя как цемент. Этот процесс, известный как спекание с временной жидкой фазой, может ускорить уплотнение и полезен для связывания материалов, которые нелегко сплавляются, например, при смешивании медного порошка с железным порошком.

Понимание компромиссов и соображений

Спекание — это мощная производственная технология, но ее успешное применение требует тщательного контроля нескольких переменных для достижения желаемого результата.

Управление усадкой

По мере сплавления частиц и устранения пор между ними общий объем детали уменьшается. Эта усадка является предсказуемой и необходимой частью процесса, и ее необходимо точно учитывать при первоначальном проектировании формы или матрицы.

Контроль пористости

Хотя целью часто является создание полностью плотной детали, спекание также может использоваться для преднамеренного сохранения определенного количества пористости. Это очень желательно для таких применений, как самосмазывающиеся подшипники или фильтры, где поры могут быть заполнены маслом или использоваться для улавливания частиц.

Выбор материала и связующего

Выбор основного порошка, а также любых добавок или временных связующих имеет решающее значение. Эти выборы напрямую влияют на плотность, прочность и термические свойства конечной детали. Связующее должно сгорать без остатка, не оставляя загрязняющих веществ, которые могли бы нарушить целостность материала.

Применение спекания для достижения вашей цели

Понимание основного процесса позволяет увидеть, как спекание может быть адаптировано для достижения конкретных производственных целей.

- Если ваша основная цель — высокоплотные, сложные металлические детали: Стандартное твердофазное спекание — это экономически эффективный метод массового производства почти готовых компонентов, требующих минимальной доработки.

- Если ваша основная цель — соединение разнородных материалов: Жидкофазное спекание является идеальным подходом, поскольку оно позволяет использовать металл с более низкой температурой плавления для эффективного «спаивания» основных структурных частиц.

- Если ваша основная цель — создание компонентов с контролируемой пористостью: Спекание обеспечивает уникальную возможность управлять конечной плотностью, что делает его идеальным для производства фильтров или самосмазывающихся деталей.

Контролируя тепло, давление и состав материала, спекание дает инженерам возможность создавать твердые объекты с нуля, частица за частицей.

Сводная таблица:

| Стадия | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка и уплотнение | Порошок смешивается со связующим, прессуется в «сырую деталь» | Формируется форма, готовая к печи |

| 2. Цикл нагрева | Контролируемый нагрев в зонах (предварительный нагрев, спекание, охлаждение) | Удаление связующего, сплавление частиц, контролируемое охлаждение |

| 3. Атомная диффузия | Атомы мигрируют по границам частиц, образуя «шейки» | Частицы сплавляются, плотность увеличивается, пористость уменьшается |

| Механизм | Описание | Обычное применение |

| Твердофазное спекание | Частицы сплавляются напрямую без плавления | Высокоплотные металлические детали |

| Жидкофазное спекание (ЖФС) | Материал с более низкой температурой плавления плавится, действуя как цемент | Соединение разнородных материалов, более быстрое уплотнение |

Готовы применить принципы спекания в своей лаборатории?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных термических процессов, таких как спекание. Независимо от того, разрабатываете ли вы новые материалы, производите сложные металлические детали или создаете компоненты с контролируемой пористостью, наши надежные печи и экспертная поддержка обеспечат ваш успех.

Пусть KINTEK станет вашим партнером в инновациях в материаловедении. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные требования и найти правильные решения для ваших задач по спеканию.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Почему ультразвуковая обработка необходима для синтеза PAAMP-b-PVK? Достижение эмульсионной полимеризации без поверхностно-активных веществ

- Какое давление используется при напылении? Освойте диапазон 1–100 мТорр для получения идеальных пленок

- Почему высокочастотный ультразвуковой очиститель необходим для подготовки стальных подложек? Обеспечение 100% адгезии покрытия

- Что такое экструдированный графит? Понимание его анизотропных свойств для экономичных решений

- Каковы две распространенные ориентации морозильников Ultra Freezers? Вертикальные против горизонтальных для вашей лаборатории

- Какие единицы используются для теплоемкости? Руководство по Дж/К, Дж/(кг·К) и Дж/(моль·К)

- Изменяет ли термообработка твердость? Руководство по управлению свойствами материала

- Как получить дистиллят? Пошаговое руководство по производству высокочистого каннабисного масла