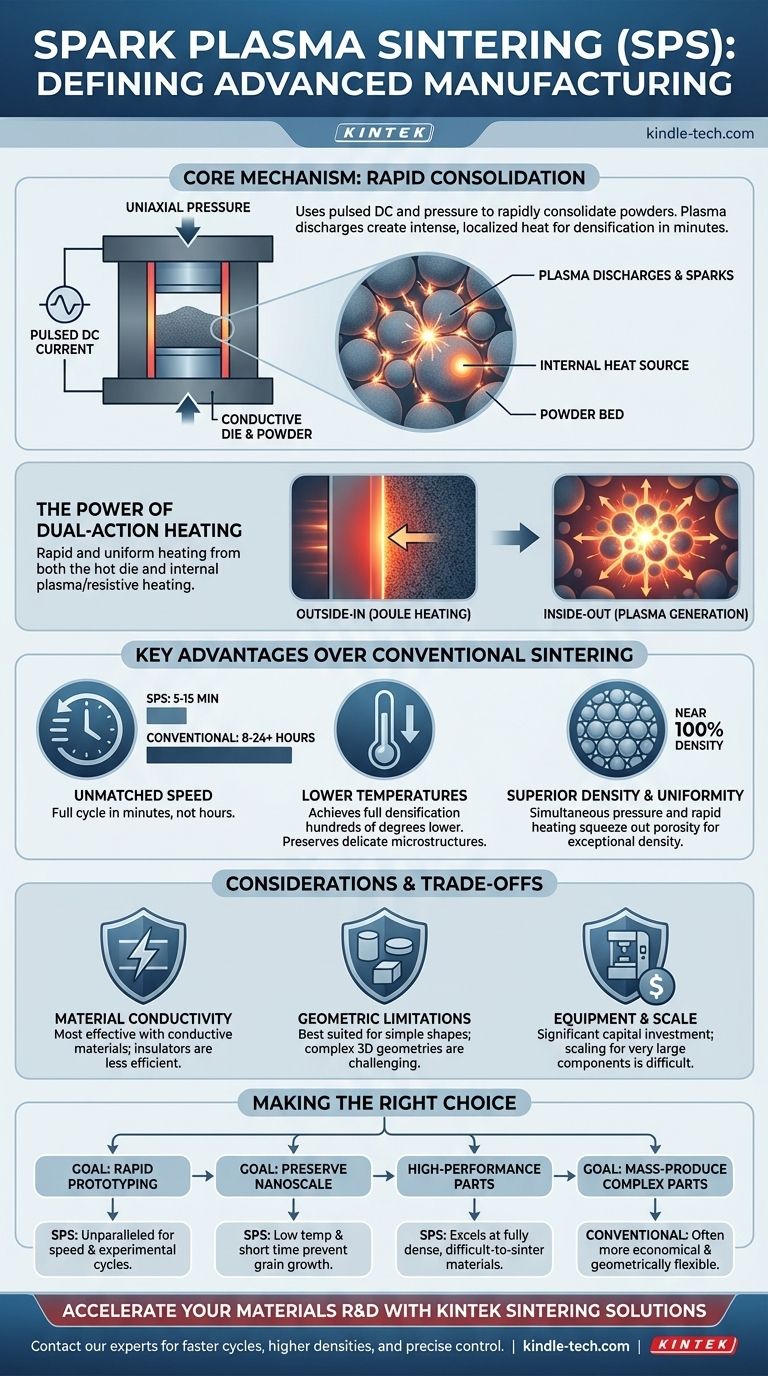

По своей сути, искровое плазменное спекание (ИПС) — это передовая производственная технология, которая использует импульсный постоянный ток и одноосное давление для быстрого уплотнения порошков в плотную твердую массу. В отличие от традиционного спекания, которое основано на медленном внешнем нагреве в печи в течение многих часов, ИПС пропускает электричество непосредственно через порошок и его оснастку, создавая интенсивный локализованный нагрев, который значительно ускоряет процесс.

Ключевое отличие плазменного спекания заключается в его механизме нагрева. Оно генерирует плазменные разряды в микроскопических зазорах между частицами порошка, создавая высокоэффективный внутренний источник тепла, который позволяет достичь полного уплотнения за минуты, а не часы, часто при значительно более низких общих температурах.

Как плазменное спекание переосмысливает процесс

Традиционное спекание — это медленный, методичный процесс обжига порошков до их сплавления. Плазменное спекание, также известное как технология спекания с помощью поля (FAST), принципиально меняет систему подачи энергии для более быстрого и контролируемого результата.

Основной механизм: ток, давление и плазма

Процесс начинается с загрузки порошкового материала в проводящую матрицу, обычно изготовленную из графита. Эта сборка помещается между двумя электродами внутри вакуумной камеры.

Затем через электроды подается мощный импульсный постоянный ток (DC). Одновременно механическая система прикладывает высокое одноосное давление к порошку.

Электрический ток, проходящий через порошок, генерирует искры в пустотах между отдельными частицами. Эта энергия создает крошечные, локализованные карманы высокотемпературной плазмы — четвертого состояния вещества.

Сила двойного действия нагрева

Этот плазменный разряд в сочетании с электрическим сопротивлением порошка и матрицы (джоулев нагрев) создает невероятно быстрый и равномерный нагревающий эффект.

Материал нагревается снаружи внутрь горячей матрицей и изнутри наружу за счет внутренней генерации плазмы и резистивного нагрева. Это двойное действие является ключом к его скорости и эффективности.

Контролируемая среда

Весь процесс проводится в вакууме или контролируемой инертной атмосфере. Это предотвращает окисление и обеспечивает химическую чистоту конечного материала, что критически важно при работе с реактивными или передовыми материалами.

Ключевые преимущества перед обычным спеканием

Уникальный механизм ИПС обеспечивает несколько значительных преимуществ по сравнению с методами, которые десятилетиями использовались в керамике и порошковой металлургии.

Непревзойденная скорость

Самое значительное преимущество — это скорость. Высокие скорости нагрева — часто сотни градусов Цельсия в минуту — позволяют завершить полный цикл спекания всего за 5-15 минут. Это резко контрастирует с обычным печным спеканием, которое может занимать от 8 до 24 часов.

Более низкие температуры спекания

Благодаря столь эффективной подаче энергии на поверхности частиц, ИПС может достигать полного уплотнения при температурах на сотни градусов ниже, чем традиционные методы. Это крайне важно для сохранения тонких микроструктур, таких как наноразмерные зерна, которые в противном случае были бы разрушены длительным воздействием высоких температур.

Превосходная плотность и однородность

Сочетание одновременного давления и быстрого, равномерного нагрева эффективно вытесняет пористость между частицами. Это приводит к получению конечных продуктов исключительной плотности, часто приближающейся к 100% теоретической плотности материала, с высокооднородной микроструктурой.

Понимание компромиссов и соображений

Хотя ИПС является мощным методом, это не универсальное решение. Его уникальные принципы работы вводят определенные ограничения, которые необходимо учитывать для любого потенциального применения.

Проводимость материала

Механизм "искры" наиболее эффективен в материалах, обладающих хотя бы некоторой электропроводностью. Хотя изоляционные керамики могут быть спечены, нагрев в основном обусловлен проводящей матрицей. Это менее эффективно и снижает некоторые основные преимущества процесса по скорости и температуре.

Геометрические ограничения

Использование жесткой матрицы и давления, приложенного вдоль одной оси (одноосного), означает, что ИПС лучше всего подходит для производства простых форм. Цилиндры, диски и прямоугольные блоки являются обычными, но производство очень сложных трехмерных геометрий напрямую является сложной задачей.

Оборудование и масштаб

Системы ИПС являются высокоспециализированными и представляют собой значительные капиталовложения по сравнению с традиционными печами. Кроме того, хотя они отлично подходят для лабораторных исследований и производства мелких деталей, масштабирование технологии для очень крупных компонентов представляет значительные технические и экономические проблемы.

Правильный выбор для вашей цели

Выбор правильного метода спекания полностью зависит от приоритетов вашего проекта, балансируя свойства материала, скорость, стоимость и геометрию.

- Если ваша основная цель — быстрое прототипирование или открытие материалов: ИПС — это непревзойденный инструмент, позволяющий проводить десятки экспериментальных циклов за то время, пока обычная печь завершает один.

- Если ваша основная цель — сохранение наноразмерных или мелкозернистых структур: Низкие температуры и короткое время обработки ИПС необходимы для предотвращения роста зерен и поддержания желаемых свойств материала.

- Если ваша основная цель — производство простых, высокопроизводительных деталей из передовых материалов: ИПС превосходно справляется с созданием полностью плотных компонентов из трудноспекаемых керамик, сплавов и композитов.

- Если ваша основная цель — массовое производство сложных, недорогих металлических деталей: Традиционные методы порошковой металлургии, такие как прессование и спекание или литье под давлением, часто более экономичны и гибки с точки зрения геометрии.

В конечном итоге, плазменное спекание предоставляет мощные возможности для обработки материалов, где скорость, конечная плотность и микроструктурный контроль являются наиболее важными факторами успеха.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Обычное спекание |

|---|---|---|

| Время процесса | Минуты (5-15 мин) | Часы (8-24+ часа) |

| Температура спекания | Ниже (на сотни °C) | Выше |

| Конечная плотность | Очень высокая (около 100%) | Ниже |

| Микроструктурный контроль | Отличный (сохраняет наноразмерные зерна) | Ограниченный (вероятен рост зерен) |

Готовы ускорить ваши исследования и разработки материалов с помощью превосходного спекания?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания для требовательных исследований и производства. Наш опыт помогает вам достичь более быстрых циклов, более высоких плотностей и точного микроструктурного контроля для керамики, сплавов и композитов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наша технология спекания может повысить успех вашего проекта.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каковы компоненты роторного испарителя? Освойте основную систему для эффективного удаления растворителя

- Каковы два недостатка металла? Понимание коррозии и ограничений по весу

- Какова функция магнитной мешалки при соосаждении MgAl-LDH? Обеспечение однородности и точности

- Почему пиролиз важен в управлении отходами? Превращение отходов в топливо, почву и новые материалы

- Может ли тепловизор увидеть плесень? Как тепловизионная съемка выявляет скрытые проблемы с влажностью

- Какой тип графита является наиболее распространенным? Природный аморфный или высокопроизводительный синтетический

- Для чего используется экструдированный графит? Экономичная проводимость для промышленных процессов

- Какие материалы могут быть нанесены методом распыления и в каких формах могут быть покрытия? Универсальные решения для покрытий