Метод испарения — это процесс, при котором исходный материал нагревается в вакууме до тех пор, пока он не превратится в пар. Затем этот пар перемещается и конденсируется на более холодной поверхности, называемой подложкой, образуя очень тонкую и высокочистую пленку. Эта техника является фундаментальным типом физического осаждения из паровой фазы (PVD).

По своей сути, метод испарения — это усовершенствованный способ создания материалов по одному атомному слою за раз. Он использует тепло для «испарения» твердого вещества в газ в вакууме, позволяя этому газу снова затвердеть в виде ультратонкого покрытия высокой чистоты на целевом объекте.

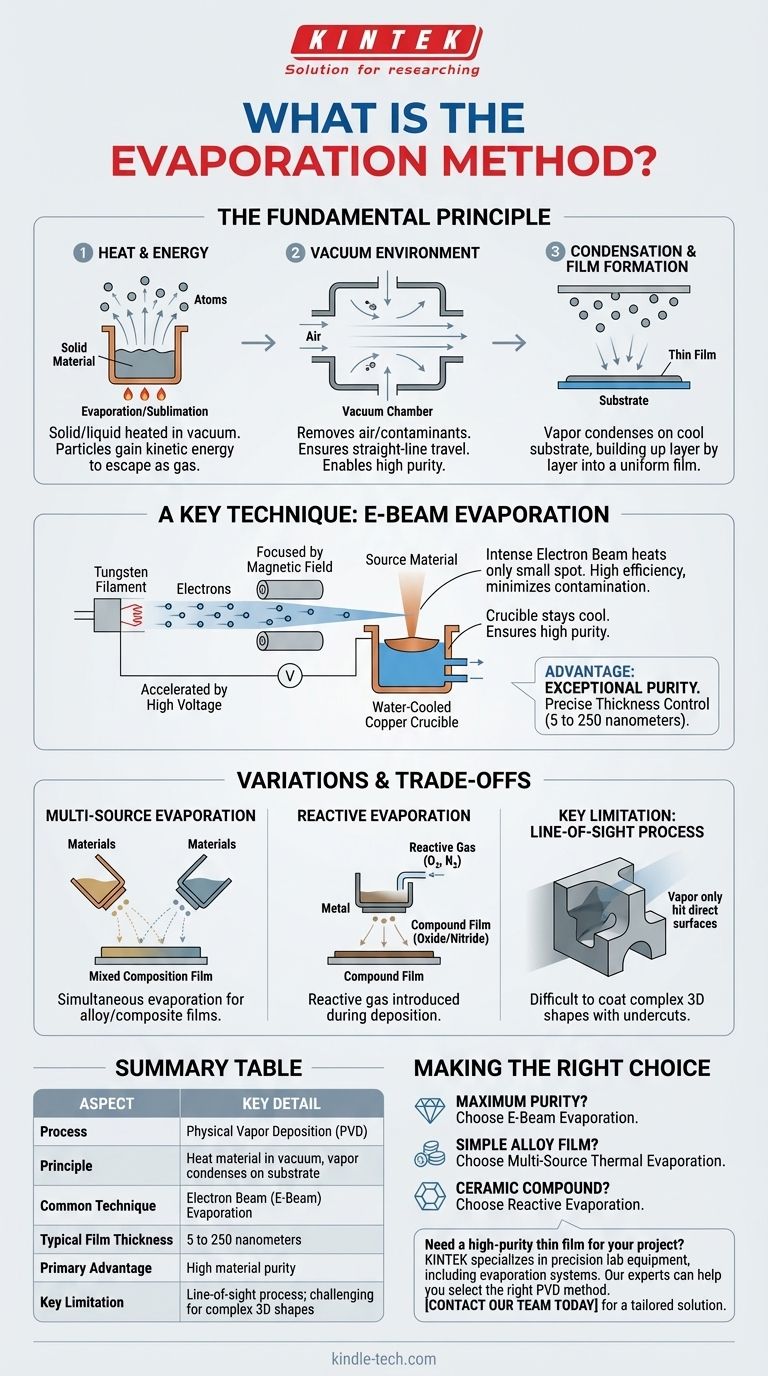

Основной принцип: от твердого тела к пару к пленке

Весь процесс основан на контролируемом фазовом переходе вещества. Понимая каждый шаг, становится ясна цель этого метода.

Роль тепла и энергии

Атомы и молекулы в твердом теле или жидкости удерживаются вместе связующими силами. Приложение достаточного тепла придает этим частицам достаточную кинетическую энергию для преодоления этих сил, позволяя им вырваться в газовую фазу. Это и есть акт испарения или, если из твердого тела, сублимации.

Необходимость вакуума

Этот процесс проводится в камере высокого вакуума по двум критическим причинам. Во-первых, он удаляет молекулы воздуха и других газов, с которыми может столкнуться испаренный материал. Это гарантирует, что пар движется по относительно прямой линии к подложке, что является ключевым принципом PVD.

Во-вторых, вакуум удаляет нежелательные атомы и молекулы, которые могут загрязнить конечную пленку, что необходимо для достижения высокой чистоты.

Конденсация и формирование пленки

Когда горячие частицы пара достигают более холодной подложки, они быстро теряют свою энергию. Это заставляет их конденсироваться обратно в твердое состояние, прилипая к поверхности и нарастая слой за слоем, образуя тонкую, однородную пленку.

Ключевая техника: испарение электронным пучком (E-Beam)

Хотя можно использовать простые нагревательные элементы, испарение электронным пучком является более продвинутой и широко используемой техникой, которая обеспечивает превосходный контроль и чистоту.

Как работает испарение электронным пучком

В качестве источника тепла используется интенсивный сфокусированный электронный пучок. Ток проходит через вольфрамовую нить, которая испускает электроны. Затем эти электроны ускоряются высоким напряжением и фокусируются магнитным полем в узкий пучок.

Этот высокоэнергетический пучок направляется на исходный материал, который находится в медно-водоохлаждаемом тигле. Огромная передача энергии от электронов заставляет материал плавиться и испаряться с высокой эффективностью.

Преимущества метода электронного пучка

Основное преимущество испарения электронным пучком — это чистота. Поскольку электронный пучок нагревает только небольшое пятно на исходном материале, сам тигель остается холодным. Это предотвращает попадание материала тигля в паровой поток.

В результате получается исключительно чистая тонкая пленка с точно контролируемой толщиной, обычно в диапазоне от 5 до 250 нанометров.

Понимание вариаций и компромиссов

Основной принцип испарения может быть адаптирован для более сложных применений, но важно понимать его присущие ограничения.

Испарение из нескольких источников

Для создания легированных или композитных пленок можно одновременно использовать несколько источников испарения. Независимо контролируя скорость нагрева и испарения двух или более различных материалов, на одной подложке можно нанести пленку с определенным смешанным составом.

Реактивное испарение

Для создания неметаллических пленок, таких как оксиды или нитриды, во время осаждения в вакуумную камеру намеренно вводится реактивный газ (например, кислород или азот). Испаренные атомы металла реагируют с газом по мере их осаждения на подложке, образуя желаемое соединение.

Присущие ограничения

Самый значительный компромисс методов испарения заключается в том, что они являются процессами «прямой видимости». Пар движется по прямой линии от источника к подложке. Это делает очень трудным равномерное покрытие сложных трехмерных форм с поднутрениями или скрытыми поверхностями.

Выбор правильного варианта для вашей цели

Выбор правильной стратегии испарения полностью зависит от желаемых свойств конечной пленки.

- Если ваш основной фокус — максимальная чистота материала: испарение электронным пучком является превосходным выбором, поскольку его локализованный нагрев минимизирует загрязнение из контейнера.

- Если ваш основной фокус — создание простой легированной пленки: термическое испарение из нескольких источников обеспечивает прямой контроль над конечным составом пленки.

- Если ваш основной фокус — нанесение керамического соединения, такого как оксид: реактивное испарение является необходимым подходом для формирования правильной химической структуры во время осаждения.

В конечном счете, метод испарения предоставляет мощный и точный инструмент для инженерии поверхностей с определенными оптическими, электронными или механическими свойствами.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Физическое осаждение из паровой фазы (PVD) |

| Принцип | Нагрев материала в вакууме для образования пара, который конденсируется на подложке |

| Распространенная техника | Испарение электронным пучком (E-Beam) |

| Типичная толщина пленки | От 5 до 250 нанометров |

| Основное преимущество | Высокая чистота материала |

| Ключевое ограничение | Процесс прямой видимости; сложен для комплексных 3D-форм |

Нужна тонкая пленка высокой чистоты для вашего проекта? KINTEK специализируется на прецизионном лабораторном оборудовании, включая системы испарения для передовых материаловедческих исследований. Наши эксперты могут помочь вам выбрать правильный метод PVD для достижения требуемых вами оптических, электронных или механических свойств. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше применение и получить индивидуальное решение!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое испаряемый материал? Ключ к прецизионному нанесению тонких пленок

- Каковы недостатки физического осаждения из паровой фазы? Высокая стоимость, низкая скорость и ограничения покрытия

- Почему напыление магнетронным распылением намного медленнее, чем напыление испарением? Компромисс между скоростью и качеством

- Каковы преимущества электронно-лучевого испарения? Получение тонких пленок высокой чистоты с высокой скоростью осаждения

- Каково применение термического испарения? Важно для электроники, оптики и декоративной отделки

- Какие факторы влияют на испарение и конденсацию? Освойте науку об изменении фаз воды

- Что такое процесс вакуумного термического напыления? Руководство по нанесению тонких пленок в условиях высокого вакуума

- Какова функция электронного покрытия? Повысьте электрические и оптические характеристики вашего устройства