В литье и термообработке металлов закалка — это процесс быстрого охлаждения нагретой металлической заготовки. Это не простое придание металлу холодной температуры; это контролируемый процесс, предназначенный для намеренного «захвата» определенной кристаллической структуры внутри материала. Эта зафиксированная структура определяет конечные механические свойства детали, в первую очередь ее твердость и прочность.

Основная цель закалки — охладить металл настолько быстро, чтобы его внутренняя атомная структура не успела вернуться в свое мягкое, стабильное низкотемпературное состояние. Это контролируемое вмешательство фиксирует высокотемпературную, высокопрочную структуру на месте, фундаментально изменяя характеристики материала.

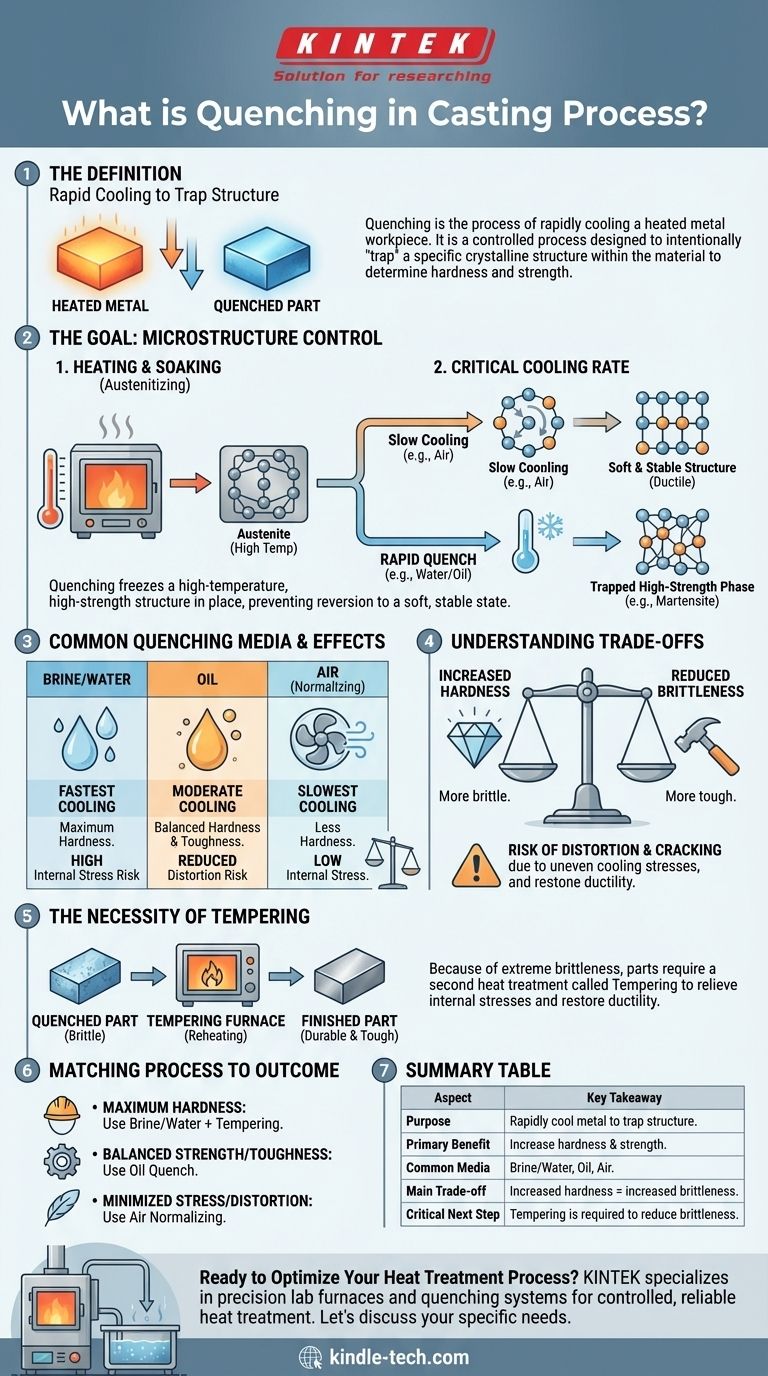

Цель: Контроль микроструктуры

Закалка является критически важным этапом в более широком цикле термообработки. Ее успех полностью зависит от того, что происходит до нее и как выполняется само охлаждение.

Нагрев и выдержка: Подготовка сцены

Прежде чем произойдет какое-либо охлаждение, металл сначала необходимо нагреть до определенной температуры, часто ниже точки плавления, и выдержать при ней. В сталях это известно как аустенитизация.

Этот этап нагрева и выдержки позволяет кристаллической структуре металла преобразоваться в однородное высокотемпературное состояние, в котором такие элементы, как углерод, полностью растворены. Это создает необходимое начальное условие для эффективной закалки.

Критическая скорость охлаждения

Скорость, с которой охлаждается металл, является самой важной переменной при закалке.

Когда металл остывает медленно, у его атомов достаточно времени, чтобы перестроиться в мягкие, упорядоченные и стабильные кристаллические структуры. Это приводит к получению пластичного, но более слабого материала.

Захват высокопрочной фазы

Закалка вызывает термический шок, охлаждая деталь настолько быстро, что атомы не могут завершить свою нормальную перестройку.

Вместо этого они оказываются запертыми в сильно напряженной и искаженной конфигурации, такой как мартенсит в стали. Эта новая структура чрезвычайно твердая и прочная, но также очень хрупкая.

Распространенные среды для закалки и их влияние

Выбор закалочной среды напрямую контролирует скорость охлаждения и, следовательно, конечные свойства детали.

Рассол и вода

Рассол (соленая вода) и чистая вода обеспечивают самые быстрые скорости охлаждения. Они используются, когда максимальная твердость является основной целью. Однако эта экстремальная скорость создает огромное внутреннее напряжение.

Масло

Масло охлаждает материал медленнее, чем вода. Такое более медленное отведение тепла снижает риск деформации и трещин, при этом обеспечивая значительную твердость, предлагая баланс между прочностью и вязкостью.

Воздух

Продувка детали принудительным воздухом — это гораздо более медленная форма закалки, которую часто называют нормализацией. Она приводит к меньшей твердости по сравнению с жидкостной закалкой, но также вызывает гораздо меньшее внутреннее напряжение.

Понимание компромиссов

Закалка — мощный процесс, но он определяется критическим набором компромиссов. Игнорирование этих компромиссов приводит к браку деталей.

Твердость против хрупкости

Основной компромисс заключается в том, что по мере увеличения твердости увеличивается и хрупкость. Полностью закаленная, не подвергнутая отпуску стальная деталь может быть достаточно твердой, чтобы поцарапать стекло, но она также может разбиться при падении.

Риск деформации и растрескивания

Быстрое и часто неравномерное охлаждение во время закалки создает огромные внутренние напряжения внутри детали. Если эти напряжения превысят прочность материала, деталь деформируется, изменит размеры или покроется трещинами.

Необходимость отпуска

Из-за экстремальной хрупкости, вызванной закалкой, детали почти никогда не используются в только что закаленном состоянии. Требуется второй процесс термообработки, называемый отпуском.

Отпуск включает повторный нагрев закаленной детали до более низкой температуры для снятия внутренних напряжений и восстановления некоторой пластичности. Этот процесс немного снижает твердость, но резко увеличивает вязкость материала, делая его долговечным и полезным.

Соответствие процесса желаемому результату

Правильная стратегия закалки диктуется исключительно конечным применением компонента.

- Если ваш основной фокус — максимальная твердость: Вам потребуется очень быстрая закалка с использованием среды, такой как рассол или вода, но вы должны запланировать последующий отпуск для снижения чрезмерной хрупкости.

- Если ваш основной фокус — баланс прочности и вязкости: Закалка в масле часто является оптимальным выбором, поскольку она обеспечивает значительное упрочнение при гораздо меньшем риске растрескивания, чем вода.

- Если ваш основной фокус — минимизация внутренних напряжений и деформации: Предпочтителен более медленный процесс охлаждения, такой как нормализация на воздухе, хотя он и не достигнет высокой твердости жидкостной закалки.

В конечном счете, закалка — это критический этап, который превращает металл из простой нагретой заготовки в компонент с точно спроектированными эксплуатационными характеристиками.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Назначение | Быстрое охлаждение металла для захвата высокопрочной кристаллической структуры (например, мартенсита). |

| Основное преимущество | Значительно повышает твердость и прочность металлической детали. |

| Типичные среды | Рассол/Вода (самые быстрые), Масло (сбалансированное), Воздух (самые медленные). |

| Основной компромисс | Повышенная твердость сопровождается повышенной хрупкостью и риском растрескивания. |

| Критический следующий шаг | После закалки требуется отпуск для снижения хрупкости и повышения вязкости. |

Готовы оптимизировать ваш процесс термообработки?

Закалка — это тонкий баланс между достижением максимальной твердости и управлением напряжением материала. Правильное оборудование имеет решающее значение для получения стабильных, высококачественных результатов.

В KINTEK мы специализируемся на прецизионных лабораторных печах и закалочных системах, предназначенных для контролируемой и надежной термообработки. Независимо от того, работаете ли вы со сталью, сплавами или другими металлами, наши решения помогают вам достичь именно тех механических свойств, которые требуются для вашего применения — минимизируя деформацию и максимизируя производительность.

Давайте обсудим ваши конкретные потребности. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для закалки для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое пиролизная установка? Превращение отходов в ценные ресурсы

- Какой тип теплопередачи происходит в вакууме? Освоение теплового излучения для вашей лаборатории

- Что такое процесс пайки? Руководство по прочному, постоянному соединению металлов

- Зачем использовать печь для вакуумного отжига для дегидрирования? Изоляция необратимых повреждений в металлах, подвергшихся воздействию водорода

- Что такое процесс плавки в электродуговой печи? Пошаговое руководство по эффективному производству стали

- Как осуществляется нагрев при спекании? Освойте основные методы получения плотных и прочных деталей

- Что такое процесс дуговой плавки с расходуемым электродом? Руководство по рафинированию высокочистых сплавов

- Как автоматические прецизионные печи влияют на эволюцию структуры Zr1Nb? Мастер-гидрирование и полигонизация