По своей сути, плазменно-искровое спекание — это высокоскоростная технология консолидации порошковых материалов. Известное также как искровое плазменное спекание (SPS) или технология спекания с помощью электрического поля (FAST), оно использует импульсный постоянный электрический ток и одноосное давление для сплавления частиц. В процессе между частицами порошка генерируется разрядная плазма, создающая быстрый, локализованный нагрев, который позволяет достичь полной плотности материала за считанные минуты при значительно более низких температурах, чем при использовании обычных методов.

В то время как традиционное спекание основано на медленном внешнем нагреве в печи, плазменно-искровое спекание использует прямой электрический ток для внутреннего и внешнего нагрева материала, достигая превосходного уплотнения с беспрецедентной скоростью и эффективностью.

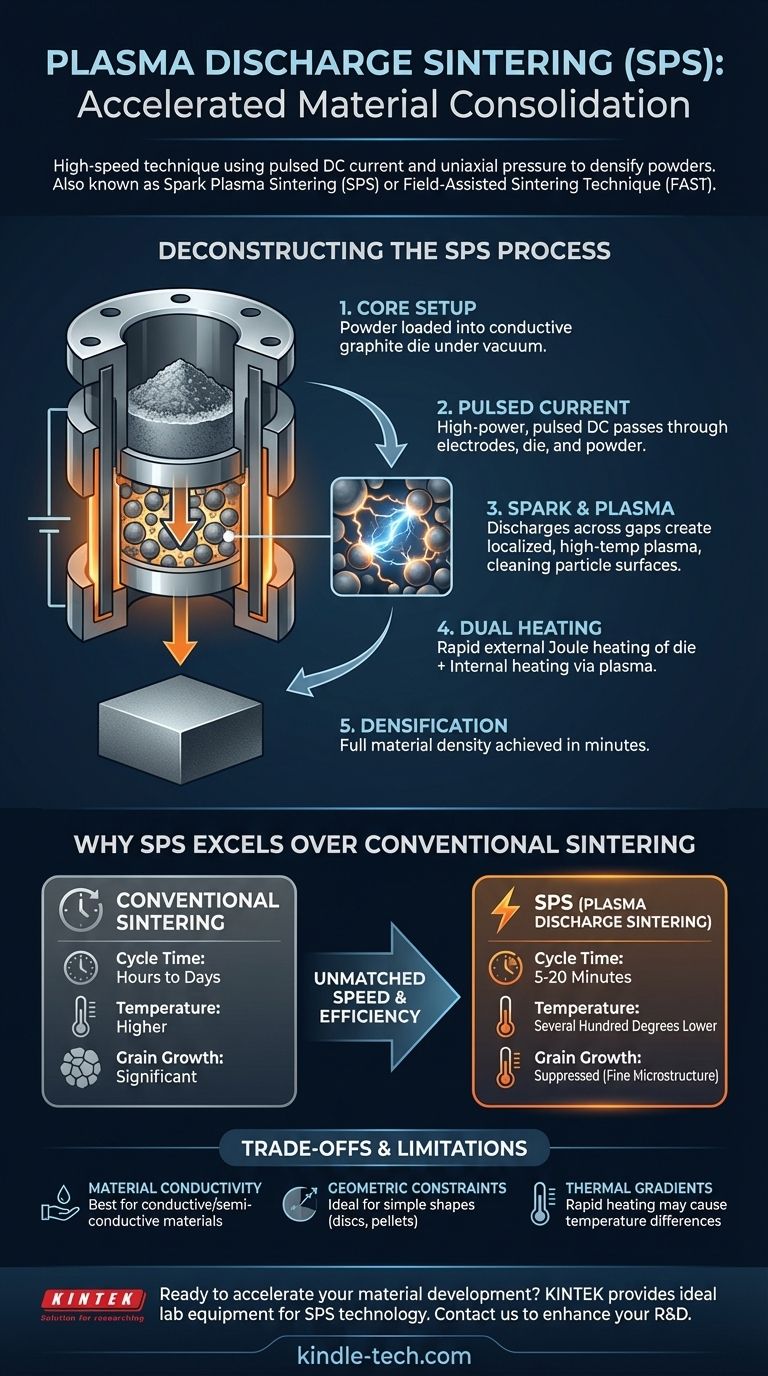

Деконструкция процесса SPS

Чтобы понять плазменно-искровое спекание, лучше всего разбить его уникальный механизм. Сочетание электрического тока и давления создает среду, не похожую ни на один другой метод спекания.

Основная установка

Процесс начинается с загрузки рыхлого порошка в проводящую матрицу, которая обычно изготавливается из графита. Этот узел матрицы затем помещается между двумя электродами в вакуумной камере и подвергается механическому давлению.

Роль импульсного тока

Находясь под давлением, мощный импульсный постоянный ток (DC) пропускается непосредственно через электроды, проводящую матрицу и сам порошок. Это прямое приложение энергии является определяющей особенностью данной технологии.

Генерация искры и плазмы

"Искра" или "плазма" является ключом к эффективности процесса. На микроскопическом уровне электрический ток создает разряды или искры в крошечных зазорах между отдельными частицами порошка. Эти разряды генерируют локализованную, высокотемпературную плазму — ионизированный газ — которая удаляет загрязнения и активирует поверхности частиц, подготавливая их к связыванию.

Двойной механизм нагрева

Нагрев происходит чрезвычайно быстро, потому что он происходит двумя способами одновременно. Вся графитовая матрица нагревается из-за электрического сопротивления (джоулев нагрев), нагревая порошок снаружи. В то же время ток, проходящий через порошок, и плазменные разряды между частицами обеспечивают прямой внутренний нагрев.

Почему SPS превосходит традиционное спекание

Уникальный механизм нагрева дает SPS значительные преимущества перед традиционным спеканием в печах, которое десятилетиями было стандартом в керамике и порошковой металлургии.

Непревзойденная скорость

Цикл SPS обычно завершается за 5-20 минут. В отличие от этого, обычный процесс спекания может занимать много часов или даже дней. Это связано с чрезвычайно быстрыми скоростями нагрева и охлаждения (до 1000°C/минуту), которые обеспечивает прямой электрический нагрев.

Более низкие температуры спекания

SPS постоянно достигает полного уплотнения при температурах на несколько сотен градусов ниже, чем традиционные методы. Плазменная активация поверхностей частиц усиливает процессы диффузии и связывания, поэтому для сплавления материала требуется меньше тепловой энергии.

Сохранение микроструктуры материала

Сочетание более низких температур и чрезвычайно короткого времени обработки имеет решающее значение для материаловедения. Оно подавляет рост зерен, позволяя создавать материалы с очень тонкой и часто превосходной механической свойствами, такими как прочность и твердость.

Понимание компромиссов и ограничений

Несмотря на свою мощь, плазменно-искровое спекание не является универсальным решением. Его специфический механизм влечет за собой уникальный набор ограничений, которые необходимо учитывать.

Проводимость материала и матрицы

Процесс основан на прохождении тока через матрицу и, в идеале, через образец. Это делает его исключительно подходящим для проводящих и полупроводящих материалов. Хотя изоляционную керамику можно спекать, это требует тщательного проектирования матрицы и контроля процесса, поскольку нагрев менее прямой.

Геометрические ограничения

Необходимость в жесткой одноосной матрице ограничивает сложность производимых деталей. Метод идеально подходит для простых геометрий, таких как диски, гранулы и прямоугольные блоки, но не подходит для сложных трехмерных форм.

Потенциал для температурных градиентов

Чрезвычайно быстрый нагрев иногда может создавать температурные различия между сердцевиной и поверхностью большого образца. Управление этими температурными градиентами является ключевым параметром для обеспечения однородности конечной детали и отсутствия напряжений.

Правильный выбор для вашей цели

Выбор подходящей технологии спекания полностью зависит от вашего материала, желаемой геометрии и требований к конечным характеристикам.

- Если ваша основная цель — быстрое открытие материалов или обработка передовых композитов: SPS — идеальный выбор благодаря своей скорости, низкотемпературной обработке и способности сохранять новые микроструктуры.

- Если ваша основная цель — массовое производство сложных металлических или керамических форм: Традиционный процесс прессования и спекания или литье под давлением металлов (MIM) часто более экономичны и гибки с точки зрения геометрии.

- Если ваша основная цель — уплотнение материалов с чрезвычайно высокими температурами плавления: SPS предлагает значительную экономию энергии и времени по сравнению с обычными высокотемпературными печами, что приводит к превосходным конечным свойствам.

В конечном итоге, плазменно-искровое спекание позволяет инженерам и ученым создавать плотные, высокопроизводительные материалы, которые ранее было трудно или невозможно эффективно изготавливать.

Сводная таблица:

| Характеристика | Плазменно-искровое спекание (SPS) | Традиционное спекание |

|---|---|---|

| Время цикла | 5 - 20 минут | Часы до дней |

| Типичная температура | На несколько сотен градусов ниже | Выше |

| Рост зерен | Подавлен (тонкая микроструктура) | Более значительный |

| Идеально для | Быстрые НИОКР, передовые композиты, материалы с высокой температурой плавления | Массовое производство сложных форм |

Готовы ускорить разработку материалов с помощью превосходного спекания?

Плазменно-искровое спекание — это мощный инструмент для создания плотных, высокопроизводительных материалов с тонкой микроструктурой. Если вы исследуете передовые композиты, керамику или другие специализированные материалы, KINTEK может предоставить идеальное лабораторное оборудование для использования скорости и эффективности технологии SPS.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши решения для спекания могут улучшить ваши НИОКР и помочь вам быстрее достичь новаторских результатов.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов