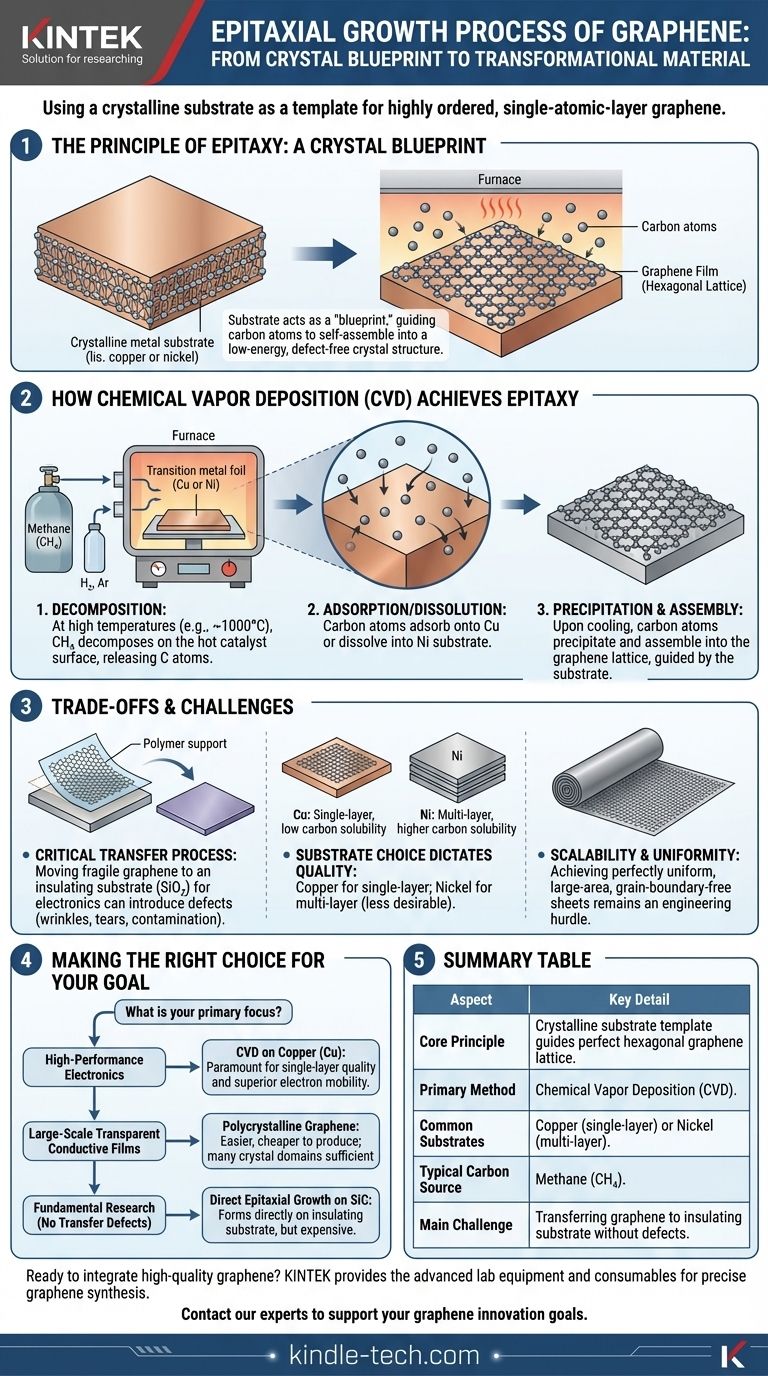

По сути, эпитаксиальный рост графена — это процесс, при котором кристаллическая подложка используется в качестве шаблона для выращивания высокоупорядоченного, одноатомного слоя углерода. Вместо случайного слипания атомов углерода они располагаются, имитируя основную кристаллическую структуру подложки, что приводит к получению большой, высококачественной графеновой пленки с минимальным количеством дефектов. Наиболее распространенным промышленным методом для этого является химическое осаждение из паровой фазы (CVD).

Основной принцип прост: вы не просто создаете графен, вы формируете его по шаблону (темплируете). Эпитаксиальный рост использует основную кристаллическую решетку для направления атомов углерода в формирование идеальной гексагональной структуры, раскрывая исключительные электронные и механические свойства материала.

Принцип эпитаксии: Кристаллический чертеж

Эпитаксия — это концепция, заимствованная из кристаллографии, где один кристаллический слой выращивается поверх другого.

Подложка как шаблон

Представьте себе подложку, обычно фольгу из переходного металла, как идеально выложенный чертеж. Ее собственная атомная кристаллическая структура обеспечивает низкоэнергетический ландшафт для оседания атомов углерода.

Атомы углерода, осаждаясь на этой нагретой подложке, естественным образом выстраиваются в соответствии с этим чертежом, самособираясь в сотовую решетку графена. Этот эффект темплирования отличает эпитаксиальный рост от других, менее контролируемых методов синтеза.

Как химическое осаждение из паровой фазы (CVD) обеспечивает эпитаксию

Химическое осаждение из паровой фазы (CVD) является наиболее широко используемой техникой для эпитаксиального роста графена большой площади. Процесс зависит от точного взаимодействия катализатора, источника углерода и определенных атмосферных условий.

Роль подложки (катализатора)

В качестве подложки используются переходные металлы, такие как медь (Cu) или никель (Ni). Они выполняют две критически важные функции: они обеспечивают кристаллическую основу и действуют как катализатор.

При высоких температурах внутри печи поверхность металла активно расщепляет газ-источник углерода, высвобождая отдельные атомы углерода, доступные для роста. Как уже упоминалось, эти металлы предпочтительны из-за их каталитической эффективности и относительной экономичности.

Источник углерода и атмосфера

В печь вводится газообразный прекурсор, содержащий углерод, чаще всего метан (CH₄).

Реакция протекает в контролируемой атмосфере, часто с использованием водорода (H₂) и аргона (Ar), что помогает контролировать скорость реакции и удалять примеси.

Механизм роста

Процесс обычно включает три ключевых этапа:

- Разложение: При высоких температурах (~1000°C) метан разлагается на горячей поверхности металла, высвобождая атомы углерода.

- Адсорбция/Растворение: Атомы углерода адсорбируются (на меди) или растворяются (в никеле) на металлической подложке.

- Осаждение и сборка: По мере охлаждения подложки растворимость атомов углерода снижается, и они выпадают обратно на поверхность. Под руководством кристаллической решетки металла они собираются в гексагональную структуру графена.

Понимание компромиссов и проблем

Хотя эпитаксиальный рост с помощью CVD является мощным методом, он не лишен сложностей и ограничений. Понимание этих компромиссов имеет решающее значение для практического применения.

Критический процесс переноса

Самая большая проблема заключается в том, что графен выращивается на металлическом проводнике, но большинству электронных применений требуется, чтобы он находился на изолирующей подложке, такой как диоксид кремния (SiO₂).

Это требует деликатного процесса переноса, при котором металл травится, а хрупкая графеновая пленка перемещается. Этот шаг может легко вызвать складки, разрывы и загрязнение, сводя на нет высокое качество, достигнутое в процессе роста.

Выбор подложки определяет качество

Выбор металлического катализатора оказывает значительное влияние. Медь предпочтительна для выращивания однослойного графена из-за ее очень низкой растворимости углерода.

Никель с более высокой растворимостью углерода часто приводит к росту многослойного графена, что не всегда желательно. Это создает прямую зависимость между желаемым материалом и используемым процессом.

Масштабируемость и однородность

Достижение идеально однородного листа графена большой площади из одного кристалла без границ зерен остается значительным инженерным препятствием. Масштабирование этого процесса до промышленных уровней при сохранении безупречного качества является основным барьером для широкого внедрения в высокотехнологичной электронике.

Выбор правильного варианта для вашей цели

Идеальный подход к синтезу графена полностью зависит от предполагаемого применения.

- Если ваш основной фокус — высокопроизводительная электроника: Рост CVD на меди является стандартом, поскольку достижение девственного однослойного покрытия имеет первостепенное значение для превосходной подвижности электронов.

- Если ваш основной фокус — крупномасштабные прозрачные проводящие пленки: Поликристаллический графен (с множеством мелких кристаллических доменов) часто достаточен, и его легче и дешевле производить в больших масштабах.

- Если ваш основной фокус — фундаментальные исследования без дефектов переноса: Прямой эпитаксиальный рост на карбиде кремния (SiC) является вариантом, поскольку он формирует графен непосредственно на изолирующей подложке, но он значительно дороже.

В конечном счете, овладение эпитаксиальным ростом является ключом к превращению графена из лабораторного чуда в преобразующий промышленный материал.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основной принцип | Использование кристаллической подложки в качестве шаблона для направления атомов углерода в формирование идеальной гексагональной решетки графена. |

| Основной метод | Химическое осаждение из паровой фазы (CVD). |

| Распространенные подложки | Медь (для однослойного) или никель (для многослойного). |

| Типичный источник углерода | Метан (CH₄). |

| Основная проблема | Перенос графена с металлической подложки для роста на изолирующую подложку для электронных применений без внесения дефектов. |

| Идеально подходит для | Высокопроизводительной электроники (однослойный на Cu) или крупномасштабных проводящих пленок (поликристаллический). |

Готовы интегрировать высококачественный графен в свои исследования или разработку продукта? Процесс эпитаксиального роста сложен, но результаты преобразуют. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для передовой материаловедения, такого как синтез графена. Наш опыт может помочь вам достичь точного контроля, необходимого для вашего конкретного применения, будь то электроника, композиты или фундаментальные исследования.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории в области инноваций в области графена.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок