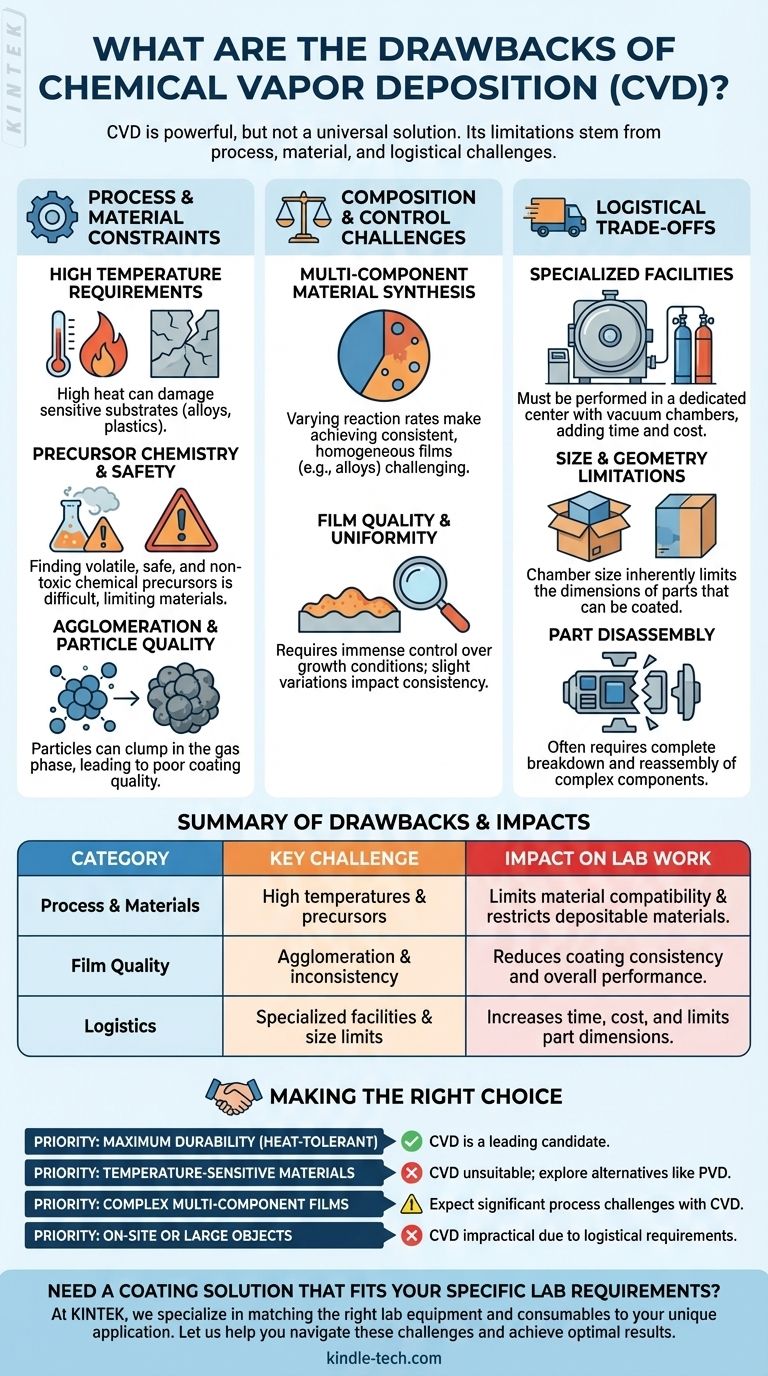

Хотя химическое осаждение из газовой фазы (ХОГФ) является мощным методом, оно не является универсальным решением. Его основные недостатки проистекают из требуемых высоких температур, которые могут повредить чувствительные материалы, и сложности поиска подходящих и безопасных химических прекурсоров. Кроме того, оно сопряжено с логистическими проблемами, такими как необходимость в специализированных вакуумных камерах, и часто испытывает трудности с получением однородных многокомпонентных пленок из-за различной скорости химических реакций.

Химическое осаждение из газовой фазы обеспечивает исключительно высокое качество и долговечность покрытий, но эта производительность достигается ценой. Его основные недостатки проистекают из требовательных технологических условий — включая высокие температуры, сложную химию прекурсоров и логистическую негибкость, — которые ограничивают типы материалов, которые можно наносить, и условия, в которых это может быть выполнено.

Ограничения процесса и материалов

Наиболее значимые ограничения ХОГФ коренятся в фундаментальной физике и химии самого процесса. Эти ограничения определяют, какие материалы могут быть использованы и какое качество будет у конечного продукта.

Требования к высокой температуре

Химические реакции, формирующие покрытие при ХОГФ, обычно требуют высокого нагрева для инициирования.

Это может стать серьезной проблемой при работе с подложками, имеющими низкую температуру плавления или чувствительными к термическим нагрузкам, такими как определенные сплавы или пластмассы.

Химия прекурсоров и безопасность

ХОГФ полагается на летучие химические прекурсоры — газы, содержащие осаждаемые элементы.

Найти прекурсоры, которые являются достаточно летучими, нетоксичными и непирофорными (не воспламеняющимися самопроизвольно на воздухе), может быть чрезвычайно сложно. Отсутствие идеальных прекурсоров может ограничить материалы, которые могут быть осаждены с помощью термически активированного ХОГФ.

Агломерация и качество частиц

В ходе процесса частицы могут агломерироваться или слипаться в газовой фазе еще до того, как достигнут подложки.

Это приводит к образованию твердых агрегатов в конечном покрытии, что ухудшает качество и затрудняет синтез высококачественных, однородных объемных материалов.

Проблемы с составом и контролем

Даже когда подложка выдерживает нагрев и существуют подходящие прекурсоры, контроль конечного состава и структуры пленки представляет собой еще один уровень сложности.

Синтез многокомпонентных материалов

Создание пленок с несколькими элементами (например, сплавов) особенно сложно.

Каждый газ-прекурсор может иметь разное давление пара, скорость нуклеации и скорость роста. Это различие затрудняет достижение постоянного, гомогенного состава по всей пленке, поскольку одни элементы могут осаждаться быстрее других.

Качество и однородность пленки

Достижение безупречной однослойной пленки, как при производстве графена, требует огромного контроля над множеством условий роста.

Небольшие изменения температуры, давления или расхода газа в камере могут повлиять на конечное качество, делая стабильные, высококачественные результаты значительной инженерной задачей.

Понимание логистических компромиссов

Помимо научных препятствий, ХОГФ представляет собой ряд практических и логистических недостатков, которые могут сделать его непригодным для определенных применений.

Требование к специализированному оборудованию

ХОГФ не является переносной технологией. Его необходимо проводить в специализированном центре нанесения покрытий со специальными вакуумными камерами и системами подачи газов.

Это означает, что детали должны быть доставлены на объект, что увеличивает время и стоимость производственного процесса.

Ограничения по размеру и геометрии

Компонент, на который наносится покрытие, должен помещаться внутрь вакуумной камеры.

Это по своей сути ограничивает размер поверхностей, которые могут быть обработаны, что делает его непрактичным для очень больших или негабаритных объектов.

Необходимость разборки деталей

Принцип «всё или ничего» этого процесса означает, что покрываются целые компоненты.

Чтобы защитить чувствительные участки или обеспечить достижение покрытия всех необходимых поверхностей, сложные изделия часто приходится полностью разбирать на отдельные части перед процессом и собирать заново после него.

Принятие правильного решения для вашей цели

В конечном счете, недостатки ХОГФ — это компромиссы за его преимущества, такие как высокая долговечность и возможность нанесения покрытий на сложные формы. Ваше решение должно основываться на приоритетах вашего конкретного проекта.

- Если ваш основной фокус — максимальная долговечность на термостойкой подложке: ХОГФ является ведущим кандидатом, поскольку его недостатки менее значимы, чем преимущества в производительности.

- Если ваш основной фокус — нанесение покрытий на термочувствительные материалы (например, полимеры): Требования к высокой температуре делают ХОГФ непригодным, и вам следует рассмотреть альтернативы с более низкой температурой, такие как физическое осаждение из паровой фазы (ФОФ).

- Если ваш основной фокус — синтез сложных многокомпонентных сплавов: Будьте готовы к значительным проблемам разработки процесса и потенциальной несогласованности состава при использовании ХОГФ.

- Если ваш основной фокус — нанесение покрытий на месте или очень больших объектов: Логистические требования к специализированному вакуумному оборудованию делают ХОГФ непрактичным.

Понимая эти ограничения, вы сможете точно определить, оправдывают ли высокопроизводительные результаты ХОГФ его значительные технологические требования.

Сводная таблица:

| Категория недостатка | Ключевая проблема | Влияние на лабораторную работу |

|---|---|---|

| Процесс и материалы | Высокие температуры повреждают чувствительные подложки | Ограничивает совместимость материалов |

| Химия прекурсоров | Сложно найти безопасные, летучие прекурсоры | Ограничивает осаждаемые материалы |

| Качество пленки | Агломерация и неоднородные многокомпонентные пленки | Снижает консистенцию и производительность покрытия |

| Логистика | Требуются специализированные вакуумные камеры и разборка деталей | Увеличивает время, стоимость и ограничивает размер деталей |

Нужно решение для нанесения покрытий, соответствующее вашим конкретным лабораторным требованиям?

В KINTEK мы понимаем, что химическое осаждение из газовой фазы не является универсальным решением. Наши эксперты специализируются на подборе правильного лабораторного оборудования и расходных материалов для вашего уникального применения — будь то высокая долговечность при высоких температурах, однородность многокомпонентных систем или альтернативы для чувствительных материалов.

Позвольте нам помочь вам преодолеть эти трудности и добиться оптимальных результатов. Свяжитесь с нашей командой сегодня, чтобы обсудить, как решения KINTEK могут улучшить процессы и эффективность нанесения покрытий в вашей лаборатории.

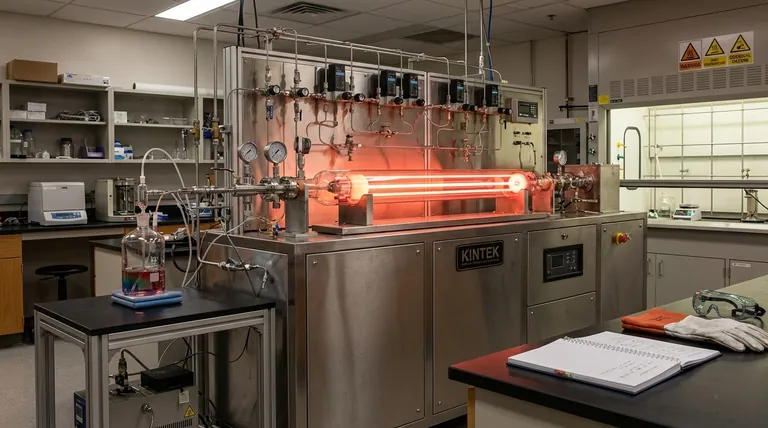

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое распыление в полупроводниках? Руководство по прецизионному осаждению тонких пленок

- Каковы области применения покрытий? Преобразование поверхностей для повышения производительности и защиты

- Каков способ нанесения сверхточно контролируемых тонких пленок? Достижение атомной точности с помощью АЛД

- Что такое процесс напыления при обработке поверхности? Достижение точности нанесения покрытия на атомном уровне

- Каковы различные типы процесса химического осаждения из паровой фазы? Руководство по методам CVD для вашей лаборатории

- В чем преимущество LPCVD перед APCVD? Достижение превосходной однородности и конформности пленки

- Что является прекурсором для получения УНТ? Выбор правильного источника углерода для качества и выхода

- Что такое физическое осаждение из паровой фазы? Руководство по высокоэффективным покрытиям