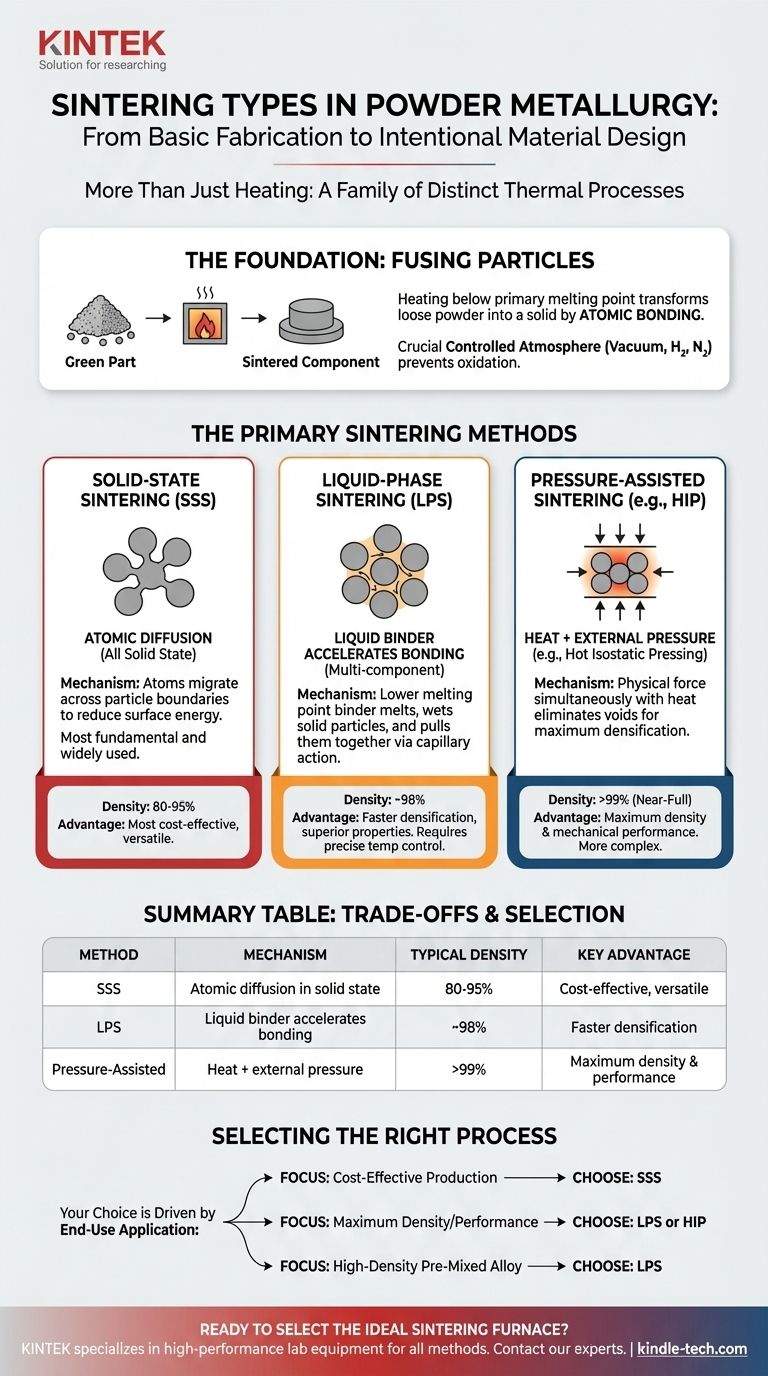

Хотя спекание в порошковой металлургии часто рассматривается как единый этап, на самом деле это семейство различных термических процессов. Основные типы включают твердофазное спекание (ТФС), при котором частицы соединяются без плавления, жидкофазное спекание (ЖФС), при котором часть материала плавится, выступая в качестве связующего, и спекание с применением давления, которое использует внешнюю силу во время нагрева для достижения превосходной плотности.

Основной вывод заключается в том, что выбор метода спекания не случаен. Это критически важное инженерное решение, которое напрямую контролирует конечную плотность, механические свойства и стоимость детали, изготовленной методом порошковой металлургии. Понимание различий между этими методами необходимо для перехода от базового изготовления к целенаправленному проектированию материалов.

Основа: Что достигается спеканием

Спекание — это важнейший этап термообработки, который превращает рыхло спрессованную «зеленую» деталь из металлического порошка в твердый функциональный компонент. Это достигается путем нагрева детали в печи с контролируемой атмосферой.

Цель: Сплавление частиц

Процесс нагревает материал до температуры ниже его основной температуры плавления. При этой повышенной температуре атомы в точках контакта между частицами порошка диффундируют через границы, эффективно сваривая частицы вместе.

Это атомное связывание резко увеличивает прочность, твердость и структурную целостность детали, превращая хрупкий компакт в прочный инженерный компонент.

Роль атмосферы

Спекание почти всегда проводится в контролируемой атмосфере, такой как вакуум, водород или азотсодержащая смесь. Это критически важно для предотвращения образования оксидов на металлических частицах, что препятствовало бы надлежащему связыванию и ухудшило бы свойства конечной детали.

Основные методы спекания

Хотя цель соединения частиц универсальна, механизм, используемый для ее достижения, определяет тип спекания.

Твердофазное спекание (ТФС)

Это наиболее фундаментальная и широко используемая форма спекания. Весь процесс происходит при сохранении всех материалов в твердом состоянии.

Связывание частиц зависит исключительно от атомной диффузии — относительно медленного процесса, при котором атомы мигрируют через границы частиц для снижения поверхностной энергии. Это стандартный метод для однокомпонентных металлических порошков, таких как железо или медь.

Жидкофазное спекание (ЖФС)

Этот метод используется для многокомпонентных порошковых смесей, где один компонент имеет более низкую температуру плавления, чем другие. Температура печи поднимается выше температуры плавления этого «связующего» элемента, но остается ниже температуры плавления основного конструкционного металла.

Это создает небольшое количество жидкой фазы, которая смачивает твердые частицы. Капиллярное действие жидкости стягивает твердые частицы вместе, быстро ускоряя уплотнение и закрывая поры более эффективно, чем только твердофазная диффузия.

Спекание с применением давления

Эта категория включает применение внешней механической нагрузки одновременно с нагревом. Эта сила физически способствует закрытию пустот между частицами, что приводит к плотности, которую трудно или невозможно достичь с помощью традиционных методов.

Ярким примером является горячее изостатическое прессование (ГИП), при котором деталь нагревается в среде инертного газа под высоким давлением. Равномерное давление со всех сторон устраняет внутреннюю пористость, в результате чего получается полностью плотный компонент с превосходными механическими свойствами.

Понимание компромиссов

Выбор метода спекания включает в себя балансирование требований к производительности со сложностью процесса и стоимостью.

Плотность против стоимости

Твердофазное спекание является наиболее экономичным методом, но обычно приводит к получению деталей с плотностью 80–95% от теоретической.

Жидкофазное спекание и спекание с применением давления (например, ГИП) могут достигать плотности от 98% до почти 100%. Эта производительность достигается за счет более сложных материальных систем, более строгого контроля процесса и более дорогостоящего оборудования.

Ограничения по материалу и форме

ЖФС подходит только для легированных систем с компонентами, имеющими явно различающиеся температуры плавления. Методы с применением давления могут быть ограничены геометрией детали и сложностью требуемой оснастки или сосудов высокого давления. ТФС более универсален для широкого спектра простых материалов.

Контроль процесса

ТФС относительно прост в контроле. Однако ЖФС требует чрезвычайно точного управления температурой. Если температура слишком низкая, жидкость не образуется; если она слишком высокая, вся деталь может расплавиться, потеряв форму и точность размеров.

Выбор правильного процесса спекания

Выбор метода должен определяться конечным применением компонента.

- Если ваш основной акцент — экономичное производство для стандартных применений: Твердофазное спекание является отраслевым стандартом и обеспечивает отличное соотношение цены и качества для широкого спектра деталей.

- Если ваш основной акцент — достижение максимальной плотности и превосходных механических свойств: Для высокопроизводительных компонентов требуется жидкофазное спекание или метод с применением давления, такой как ГИП.

- Если ваш основной акцент — создание детали с высокой плотностью из предварительно смешанного порошка сплава: Жидкофазное спекание является наиболее эффективным путем для ускорения уплотнения и достижения исключительных конечных свойств.

Освоение этих методов позволяет целенаправленно проектировать микроструктуру и производительность вашей конечной детали.

Сводная таблица:

| Метод спекания | Основной механизм | Типичная плотность | Ключевое преимущество |

|---|---|---|---|

| Твердофазное спекание (ТФС) | Атомная диффузия в твердом состоянии | 80-95% | Наиболее экономичный и универсальный |

| Жидкофазное спекание (ЖФС) | Жидкое связующее ускоряет сцепление | ~98% | Более быстрое уплотнение, превосходные свойства |

| Спекание с применением давления | Нагрев + внешнее давление (например, ГИП) | >99% (почти полное) | Максимальная плотность и механические характеристики |

Готовы выбрать идеальный процесс спекания для ваших компонентов из порошковой металлургии? Правильная печь для спекания имеет решающее значение для достижения целевой плотности, прочности и экономической эффективности.

KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании для всех методов спекания — от стандартного твердофазного до передового горячего изостатического прессования (ГИП). Мы предоставляем точный контроль температуры и контролируемую атмосферу, необходимые вашей лаборатории для получения надежных и воспроизводимых результатов.

Свяжитесь с нашими экспертами по спеканию сегодня, чтобы обсудить ваше применение и найти идеальное печное решение для ваших исследовательских или производственных целей.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

Люди также спрашивают

- Что такое искровое плазменное спекание полимеров? Быстрое создание плотных, высокоэффективных материалов

- Какова разница между искровым плазменным спеканием и флэш-спеканием? Руководство по передовым методам спекания

- Каковы области применения искрового плазменного спекания? Изготовление высокоэффективных материалов с высокой точностью

- Каковы области применения искрового плазменного спекания? Быстрое изготовление передовых материалов при низких температурах

- Каков механизм SPS? Разблокировка быстрого низкотемпературного уплотнения