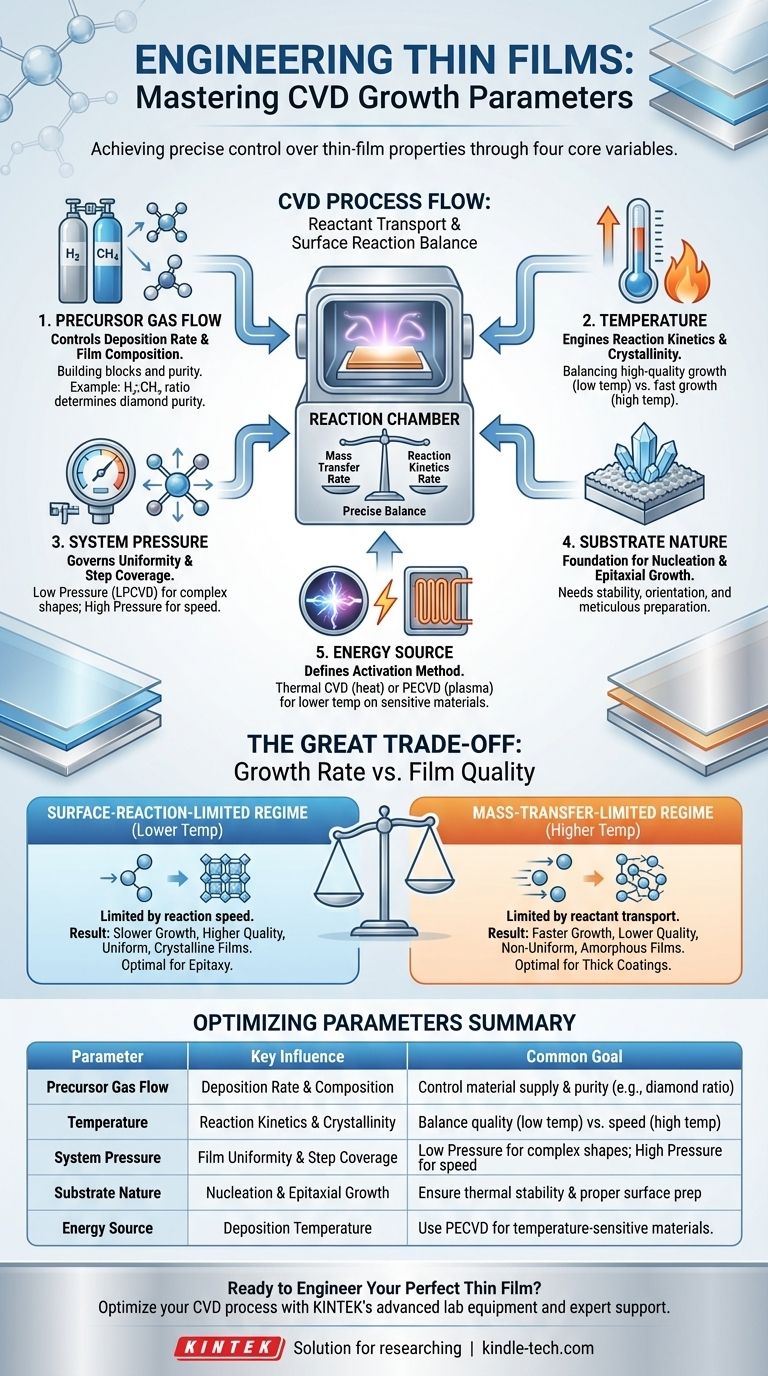

Короче говоря, основными управляемыми параметрами для химического осаждения из газовой фазы (CVD) являются расходы исходных газов, температура системы, давление в камере и свойства подложки. Эти переменные настраиваются для контроля химических реакций, которые формируют твердую пленку на поверхности, напрямую влияя на толщину, качество и свойства конечного материала.

Цель управления параметрами CVD — достичь точного баланса между двумя конкурирующими явлениями: скоростью переноса реагентов к поверхности (массоперенос) и скоростью их реакции на этой поверхности (кинетика реакции). Освоение этого баланса является ключом к созданию пленки с желаемыми характеристиками.

Основные параметры контроля CVD

Понимание того, как каждый параметр влияет на процесс осаждения, позволяет перейти от простого выполнения CVD к настоящему инжинирингу материалов. Процесс обычно включает введение реагентов, их активацию, реакцию на подложке и удаление побочных продуктов. Каждый параметр — это рычаг, регулирующий один или несколько из этих этапов.

Исходные газы: Строительные блоки

Исходные газы — это химические строительные блоки вашей конечной пленки. Они состоят из одного или нескольких реагентов и часто из газа-носителя.

Состав газа определяет, какой материал вы можете вырастить. Например, для выращивания нитрида кремния (Si₃N₄) в качестве прекурсоров могут использоваться силан (SiH₄) и аммиак (NH₃).

Скорость потока газа определяет концентрацию реагентов в камере. Более высокая скорость потока увеличивает подачу материала на подложку, что может увеличить скорость осаждения.

Наконец, соотношение между различными исходными газами имеет решающее значение. В алмазном CVD часто используется соотношение водорода к метану 99:1. Избыток водорода избирательно травит низкокачественный, неалмазный углерод, что значительно улучшает чистоту конечной алмазной пленки.

Температура: Двигатель реакции

Температура, пожалуй, является наиболее критичным параметром в термическом CVD, поскольку она обеспечивает энергию активации, необходимую для инициирования химических реакций.

Температура подложки напрямую контролирует скорость поверхностной реакции. При более низких температурах реакции протекают медленно, что известно как режим, ограниченный реакцией. Это часто приводит к получению очень однородных, высококачественных пленок. По мере увеличения температуры скорость реакции резко возрастает.

Температура камеры также может играть роль. Если газ в камере перегревается до того, как достигнет подложки, могут произойти нежелательные реакции в газовой фазе, создавая частицы, которые могут оседать на пленке и загрязнять ее.

Давление системы: Контроль среды

Давление внутри реакционной камеры регулирует поведение и перенос молекул газа.

Снижение давления увеличивает среднюю длину свободного пробега молекул газа — среднее расстояние, которое они проходят до столкновения с другой молекулой. В CVD при низком давлении (LPCVD) этот более длинный путь позволяет реагентам проникать дальше и более равномерно покрывать сложные трехмерные поверхности.

И наоборот, более высокое давление (как в CVD при атмосферном давлении, или APCVD) приводит к более короткой средней длине свободного пробега и более высокой концентрации реагентов вблизи подложки. Это может обеспечить очень высокую скорость роста, но часто с худшей однородностью на сложных формах.

Подложка: Основа для роста

Подложка — не пассивный наблюдатель; она является активным участником процесса CVD.

Выбор материала является основополагающим. Подложка должна выдерживать температуры процесса и даже может выступать в качестве катализатора для желаемой реакции.

Ее кристаллографическая ориентация может служить шаблоном. В процессе, называемом эпитаксией, осажденная пленка может принимать ту же кристаллическую структуру, что и подложка, что приводит к получению высокоупорядоченного монокристаллического слоя.

Подготовка поверхности не подлежит обсуждению для высококачественного роста. Поверхность должна быть тщательно очищена от загрязнений. Иногда ее намеренно «затравливают» (например, полировкой алмазным порошком) для создания центров нуклеации, которые способствуют росту пленки.

Источник энергии: Метод активации

Чтобы вступить в реакцию, исходные газы должны быть расщеплены на более реакционноспособные частицы или радикалы. Метод активации определяет тип процесса CVD.

В термическом CVD единственным источником энергии является высокая температура. В плазменно-усиленном CVD (PECVD) электрическое поле создает плазму, которая расщепляет газы. Это позволяет проводить осаждение при значительно более низких температурах, что делает его пригодным для термочувствительных подложек, таких как полимеры. Другие методы включают использование горячей нити или лазера для обеспечения энергии активации.

Понимание компромиссов: Скорость роста против качества пленки

Центральная задача в оптимизации CVD — управление компромиссом между скоростью осаждения и качеством пленки. Процесс работает в одном из двух основных режимов, которые контролируются температурой.

Режим, ограниченный поверхностной реакцией

При более низких температурах скорость осаждения ограничивается скоростью, с которой может происходить химическая реакция на поверхности подложки. Реагентов в наличии достаточно, но им не хватает тепловой энергии для быстрой реакции.

- Результат: Более медленный рост, но, как правило, более высокое качество, более однородные и более кристаллические пленки.

Режим, ограниченный массопереносом

При более высоких температурах поверхностная реакция становится чрезвычайно быстрой. Узким местом становится не сама реакция, а скорость, с которой свежие молекулы реагентов могут транспортироваться через газ к поверхности подложки.

- Результат: Очень быстрый рост, но качество пленки может пострадать. Быстрый, контролируемый диффузией рост может привести к более низкой плотности, худшей однородности и аморфным (некристаллическим) структурам.

Оптимизация параметров для вашей цели

Выбор параметров должен полностью диктоваться желаемыми свойствами вашей конечной пленки.

- Если ваш основной фокус — максимально возможное качество пленки (например, для полупроводниковой эпитаксии): Работайте в режиме, ограниченном поверхностной реакцией, с более низкими температурами и контролируемыми, более низкими расходами прекурсоров для обеспечения упорядоченного, равномерного роста.

- Если ваш основной фокус — максимально быстрая скорость осаждения (например, для толстых защитных покрытий): Работайте в режиме, ограниченном массопереносом, используя более высокие температуры и высокие скорости потока газа, принимая потенциальный компромисс в совершенстве структуры.

- Если ваш основной фокус — осаждение на термочувствительной подложке (например, пластик или полимер): Используйте нетермический метод активации, такой как PECVD, который позволяет проводить осаждение при значительно более низких температурах подложки.

Понимая эти параметры как рычаги для контроля лежащей в основе физики и химии, вы можете эффективно создавать материалы для удовлетворения ваших конкретных потребностей.

Сводная таблица:

| Параметр | Ключевое влияние | Общая цель |

|---|---|---|

| Расход исходного газа | Скорость осаждения и состав пленки | Контроль подачи материала и чистоты (например, соотношение H₂:CH₄ для алмаза). |

| Температура | Кинетика реакции и кристалличность | Баланс между высококачественным ростом (низкая температура) и быстрым ростом (высокая температура). |

| Давление системы | Однородность пленки и покрытие уступов | Низкое давление (LPCVD) для сложных форм; Высокое давление для скорости. |

| Природа подложки | Нуклеация и эпитаксиальный рост | Обеспечение термической стабильности и правильной подготовки поверхности. |

| Источник энергии | Температура осаждения | Использование плазменно-усиленного CVD (PECVD) для термочувствительных материалов. |

Готовы создать свою идеальную тонкую пленку?

Оптимизация параметров CVD — ключ к достижению ваших конкретных материаловедческих целей, независимо от того, отдаете ли вы приоритет высочайшему качеству пленки, максимальной скорости осаждения или совместимости с чувствительными подложками.

KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения ваших процессов CVD. Мы помогаем нашим клиентам в исследованиях и промышленности достичь точного контроля над осаждением тонких пленок.

Давайте обсудим ваше применение. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как наши решения могут помочь вам достичь превосходных и воспроизводимых результатов.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения