По своей сути ни один промышленный процесс не является по-настоящему «экологически чистым», и литье металлов не исключение. Это энергоемкий процесс со значительным воздействием на окружающую среду, связанным с выбросами, потреблением энергии и отходами. Однако уникальная и практически бесконечная возможность переработки металлов в сочетании с современными системами контроля загрязнений и эффективностью процессов делает его экологический профиль очень многогранным.

Воздействие литья металлов на окружающую среду представляет собой прямой компромисс между высоким энергопотреблением и его беспрецедентной способностью перерабатывать металлолом в ценные, долговечные изделия. Следовательно, его устойчивость определяется не самим процессом, а конкретными источниками энергии, системами управления отходами и контролем выбросов, которые использует литейный цех.

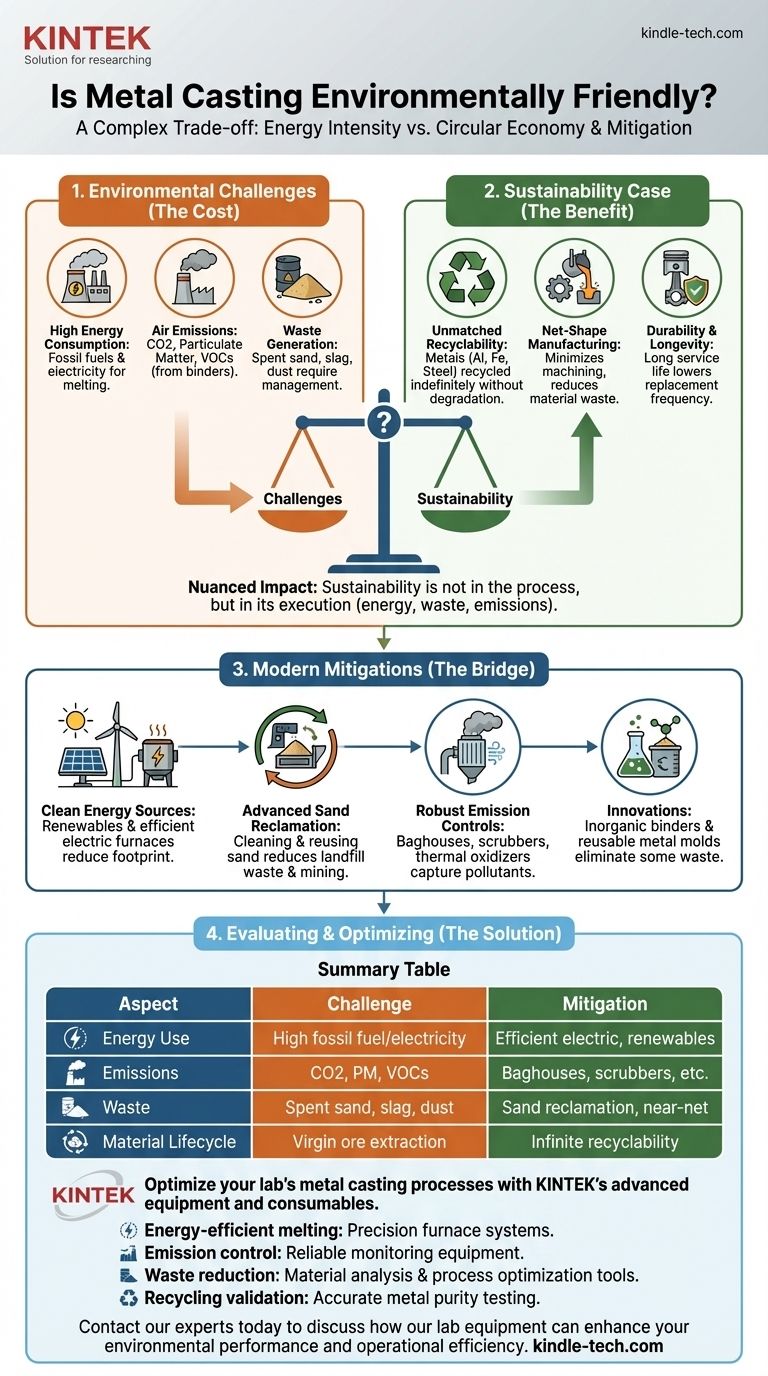

Основные воздействия литья металлов на окружающую среду

Чтобы понять экологический след литья, мы должны сначала разбить его основные операционные проблемы. Каждый этап, от плавки до финишной обработки, оказывает различное воздействие.

Высокое энергопотребление

Плавление металла требует огромного количества тепловой энергии. Это самый большой фактор воздействия литья на окружающую среду.

Эта энергия обычно обеспечивается за счет сжигания ископаемого топлива (например, природного газа или кокса для чугунолитейных заводов) или за счет электричества. Углеродный след литья, таким образом, напрямую связан с углеродоемкостью его источника энергии.

Выбросы в атмосферу

Высокотемпературные процессы, используемые при литье, могут генерировать несколько типов загрязнителей воздуха.

Ключевые выбросы включают углекислый газ (CO2) от сжигания топлива, твердые частицы (пыль и металлические пары) и летучие органические соединения (ЛОС). ЛОС часто выделяются при термическом разложении химических связующих, используемых для создания песчаных форм.

Образование отходов

Процесс литья генерирует несколько потоков отходов, требующих тщательного управления.

Для литья в песчаные формы отработанный песок является самым большим объемом отходов. Хотя чистый песок не является опасным, песок, смешанный со связующими и остатками металла, должен управляться надлежащим образом. Другие отходы включают шлак (примеси, снятые с расплавленного металла) и пыль, собранную системами контроля выбросов.

Аргументы в пользу устойчивости литья

Несмотря на свои проблемы, литье металлов обладает мощными характеристиками, которые положительно влияют на циркулярную экономику. Игнорирование этих аспектов дает неполную картину.

Непревзойденная возможность переработки

Это величайшая экологическая сила литья. Металлы, такие как алюминий, железо, сталь и медь, могут быть переработаны почти бесконечно без ухудшения их структурных свойств.

Литейные цеха по своей сути являются предприятиями по переработке, превращающими металлолом — от старых автомобилей до побочных продуктов производства — в новые, сложные и критически важные компоненты. Это значительно снижает потребность в добыче первичной руды, которая сама по себе является экологически разрушительным процессом.

Производство с близкой к конечной формой

Литье превосходно подходит для производства сложных деталей, очень близких к их окончательным размерам, что известно как производство «с близкой к конечной формой».

Это минимизирует потребность в последующей механической обработке, что значительно экономит энергию и, что наиболее важно, сокращает отходы материала. Вместо того чтобы отрезать 50% от цельного металлического блока для создания детали, литье создает форму напрямую.

Долговечность и срок службы

Литые металлические детали известны своей прочностью и долгим сроком службы. Компоненты, используемые в двигателях, инфраструктуре и тяжелой технике, часто служат десятилетиями.

Эта присущая долговечность снижает частоту замены, уменьшая общее воздействие на жизненный цикл продуктов, частью которых они являются.

Понимание компромиссов и современных мер по смягчению

Разрыв между «грязным» литейным цехом прошлого и современным, ответственным цехом огромен. Разница заключается в целенаправленном внедрении технологий и стратегий смягчения.

Критическая роль источника энергии

Литейный цех, работающий на электроэнергии из сети, где преобладают возобновляемые источники (солнечная, ветровая, гидроэнергетика), имеет значительно меньший углеродный след, чем тот, который сжигает кокс или природный газ. Выбор технологии печи — например, эффективные электрические индукционные печи против традиционных вагранок — является определяющим фактором.

Усовершенствованная регенерация песка

Современные литейные цеха больше не рассматривают песок как одноразовый товар. Они инвестируют в системы регенерации песка, которые механически или термически очищают использованный песок, позволяя использовать его повторно десятки раз. Это значительно сокращает количество отходов на свалках и потребность в добыче и транспортировке нового песка.

Надежный контроль выбросов

Эффективный контроль загрязнений является стандартной практикой в современных, соответствующих требованиям литейных цехах. Такие технологии, как рукавные фильтры, улавливают твердые частицы, а скрубберы и термические окислители могут уничтожать вредные ЛОС до их выброса в атмосферу.

Инновации в материалах и процессах

Отрасль постоянно развивается. Разрабатываются новые неорганические связующие, которые при нагревании выделяют водяной пар вместо вредных ЛОС. Кроме того, такие процессы, как литье под давлением или литье в кокиль, используют многоразовые металлические формы, полностью исключая отходы песка для некоторых применений.

Как оценить экологический след поставщика литья

При поиске литых компонентов акцент должен смещаться с общего процесса на конкретные практики поставщика. Задавать правильные вопросы — ключ к принятию ответственного выбора.

- Если ваша основная цель — сокращение углеродного следа: Отдавайте предпочтение литейным цехам, которые прозрачны в отношении своих источников энергии и могут продемонстрировать инвестиции в высокоэффективные технологии плавки.

- Если ваша основная цель — циркулярная экономика: Спросите о процентном содержании переработанных материалов в их продукции и поинтересуйтесь их возможностями по регенерации песка.

- Если ваша основная цель — качество воздуха и соблюдение нормативных требований: Убедитесь, что литейный цех использует современные технологии контроля выбросов и работает строго в рамках своих экологических разрешений.

- Если ваша основная цель — общее воздействие на жизненный цикл: Используйте преимущества литья с близкой к конечной формой для сокращения отходов материала и потребления энергии в ваших собственных последующих производственных процессах.

В конечном итоге, устойчивая стратегия литья металлов достигается не избеганием процесса, а активным выбором партнеров, приверженных современному, ответственному производству.

Сводная таблица:

| Аспект | Экологическая проблема | Устойчивое смягчение |

|---|---|---|

| Энергопотребление | Высокое потребление ископаемого топлива/электричества | Эффективные электрические печи; возобновляемые источники энергии |

| Выбросы | CO2, твердые частицы, ЛОС из связующих | Рукавные фильтры, скрубберы, термические окислители |

| Отходы | Отработанный песок, шлак, пыль | Усовершенствованная регенерация песка; литье с близкой к конечной формой |

| Жизненный цикл материала | Воздействие добычи первичной руды | Практически бесконечная возможность переработки металла; высокое содержание переработанных материалов |

Оптимизируйте процессы литья металлов в вашей лаборатории с помощью передового оборудования и расходных материалов KINTEK.

Являясь ведущим поставщиком лабораторного оборудования, KINTEK помогает литейным цехам и исследовательским центрам минимизировать воздействие на окружающую среду при максимальной эффективности. Наши продукты поддерживают:

- Энергоэффективную плавку с прецизионными печными системами

- Контроль выбросов с помощью надежного лабораторного мониторингового оборудования

- Сокращение отходов с помощью инструментов для анализа материалов и оптимизации процессов

- Проверку переработки с помощью точных измерительных приборов для определения чистоты металла

Независимо от того, разрабатываете ли вы новые литейные сплавы, улучшаете регенерацию песка или внедряете более чистые методы производства, KINTEK предоставляет лабораторные решения, необходимые для повышения устойчивости литья металлов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше лабораторное оборудование может улучшить ваши экологические показатели и операционную эффективность.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- При какой температуре начинается пиролиз древесины? Контролируйте процесс для получения биоугля, бионефти или синтез-газа

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости

- Как классифицируются трубчатые печи по ориентации трубы? Выберите правильную конструкцию для вашего процесса

- Как трубчатые или муфельные печи обеспечивают стехиометрическую точность при синтезе? Освоение Li4GeO4 и Li4VO4

- Что такое вращающаяся ретортная печь? Достижение превосходной однородности при непрерывной термообработке