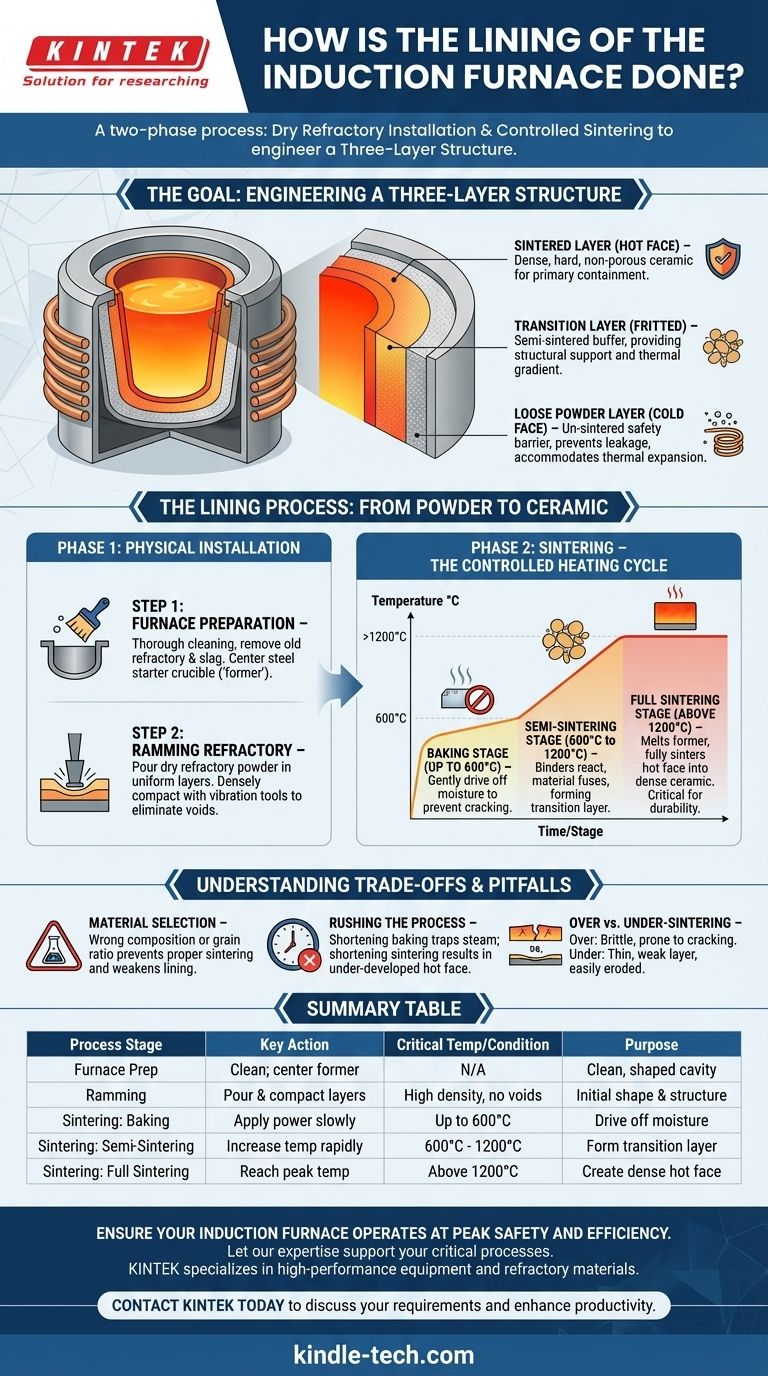

Футеровка индукционной печи — это двухфазный процесс, который включает тщательную установку сухого огнеупорного материала, за которой следует строго контролируемый процесс нагрева, известный как спекание. Эта процедура превращает рыхлый порошок в твердый многослойный керамический тигель, способный удерживать расплавленный металл при экстремальных температурах.

Конечная цель футеровки печи — не просто заполнить пустоту, а создать специфическую трехслойную структуру внутри огнеупорного материала. Успех полностью зависит от дисциплинированного, пошагового подхода как к физической установке, так и к последующему циклу нагрева.

Цель: Создание трехслойной структуры

Правильно спеченная футеровка не является однородным блоком. Она спроектирована таким образом, чтобы иметь три различные зоны, каждая из которых выполняет критически важную функцию для безопасности и долговечности.

Спеченный слой (горячая сторона)

Это самый внутренний слой, непосредственно контактирующий с расплавленным металлом. Он нагревается до состояния плотной, твердой и непористой керамики. Этот слой обеспечивает первичное удержание расплава.

Переходный слой (фриттованный)

За горячей стороной находится полуспеченная зона. Огнеупорные зерна сплавились, но не образовали полностью плотную керамику. Этот слой действует как важный буфер, обеспечивая структурную поддержку и термический градиент.

Слой рыхлого порошка (холодная сторона)

Самый внешний слой, ближайший к индукционной катушке, остается в виде неспеченного порошка. Этот рыхлый материал действует как последний барьер безопасности, предотвращая возможное вытекание металла к катушкам. Он также компенсирует термическое расширение и сжатие печи.

Процесс футеровки: От порошка к керамике

Достижение трехслойной структуры требует тщательного, многоступенчатого процесса. Он начинается с физической установки огнеупорного материала и завершается критическим циклом спекания.

Шаг 1: Подготовка печи

Перед добавлением любого нового материала печь должна быть тщательно очищена от всех старых огнеупоров и шлака. Затем стальной стартовый тигель, или «форма», центрируется внутри индукционной катушки печи. Эта форма будет поддерживать форму футеровки и будет расплавлена во время первого нагрева.

Шаг 2: Набивание огнеупорного материала

Сухой огнеупорный порошок, обычно на основе кремнезема для черных металлов, засыпается равномерными слоями между стенкой печи и стальной формой. Каждый слой плотно уплотняется с использованием специализированных пневматических или электрических вибрационных инструментов для обеспечения высокой плотности и устранения пустот.

Шаг 3: Спекание — цикл контролируемого нагрева

Это наиболее критическая фаза, когда тепло преобразует набитый порошок. Она следует точному температурному графику.

-

Стадия сушки (до 600°C): Мощность подается медленно для постепенного нагрева футеровки. Эта стадия поддерживается для мягкого удаления атмосферной влаги, запертой в материале. Слишком быстрый нагрев на этой стадии может привести к образованию пара и трещин.

-

Стадия полуспекания (от 600°C до 1200°C): Температура повышается быстрее. В этом диапазоне связующие вещества в огнеупорной смеси начинают реагировать, и материал начинает сплавляться и затвердевать, образуя переходный слой.

-

Стадия полного спекания (выше 1200°C): Печь доводится до максимальной рабочей температуры. Стальная форма плавится, и этот первый нагрев полностью спекает горячую сторону, создавая плотный керамический слой. Продолжительность и пиковая температура на этой стадии определяют толщину и долговечность критически важного спеченного слоя.

Понимание компромиссов и подводных камней

Успех футеровки очень чувствителен к переменным процесса. Ошибки могут привести к значительному сокращению срока службы или катастрофическому отказу.

Влияние выбора материала

Химический состав и распределение частиц по размеру огнеупорного материала не являются необязательными деталями. Использование неподходящего материала для вашего применения (например, кремнезема для нежелезного расплава) или продукта с неправильным соотношением зерен предотвратит правильное уплотнение и спекание, что приведет к слабой футеровке.

Опасность спешки в процессе

Искушение сократить цикл нагрева для экономии времени является распространенной и дорогостоящей ошибкой. Спешка на начальной стадии сушки задерживает пар, вызывая отслаивание и структурную слабость. Сокращение стадии окончательного спекания приводит к недоразвитой горячей стороне, которая быстро разрушится.

Переспекание против недоспекания

Окончательная температура и время спекания напрямую влияют на толщину твердого спеченного слоя.

- Недоспекание создает тонкий, слабый слой, который легко разрушается расплавленным металлом.

- Переспекание создает чрезмерно толстый и хрупкий слой, склонный к глубокому растрескиванию во время термических циклов.

Правильный выбор для вашей цели

Процесс футеровки должен выполняться с учетом вашей основной операционной цели.

- Если ваша основная цель — безопасность и долговечность: Строго придерживайтесь графика спекания для создания идеальной трехслойной структуры, обеспечивая прочную горячую сторону и защитный резервный слой из рыхлого порошка.

- Если ваша основная цель — качество расплава: Убедитесь, что печь идеально чиста перед установкой, и используйте только свежий, незагрязненный огнеупорный материал для предотвращения попадания примесей в расплав.

- Если ваша основная цель — операционная эффективность: Следуйте документированной процедуре производителя без отклонений. Сокращения в набивке или спекании неизбежно приведут к преждевременному выходу из строя и дорогостоящим простоям.

В конечном итоге, футеровка печи является сердцем надежности вашей плавильной установки, и ее целостность является прямым результатом дисциплины процесса.

Сводная таблица:

| Этап процесса | Ключевое действие | Критическая температура/условие | Назначение |

|---|---|---|---|

| Подготовка печи | Очистка от старого огнеупора; центрирование стальной формы | Н/Д | Создание чистой, сформированной полости для новой футеровки |

| Набивание | Засыпание и уплотнение сухого огнеупора слоями | Высокая плотность, отсутствие пустот | Формирование первоначальной формы и обеспечение структурной целостности |

| Спекание: Сушка | Медленная подача мощности; поддержание температуры | До 600°C | Мягкое удаление влаги для предотвращения растрескивания |

| Спекание: Полуспекание | Более быстрое повышение температуры | От 600°C до 1200°C | Сплавление зерен для образования критического переходного/буферного слоя |

| Спекание: Полное спекание | Достижение пиковой рабочей температуры; расплавление стальной формы | Выше 1200°C | Создание плотного, твердого спеченного слоя (горячая сторона) |

Обеспечьте максимальную безопасность и эффективность работы вашей индукционной печи. Целостность футеровки вашей печи имеет первостепенное значение для качества расплава, долговечности оборудования и безопасности оператора. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, включая огнеупорные материалы и экспертное руководство, необходимые для идеальной установки футеровки.

Позвольте нашему опыту поддержать ваши критически важные процессы. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования к печи и узнать, как наши решения могут повысить производительность и надежность вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Выпарительный тигель для органического вещества

Люди также спрашивают

- Каковы преимущества использования оборудования для вакуумного горячего прессования (VHP)? Достижение превосходной плотности и структуры стали ODS

- Почему для композитных заготовок на основе TiAl требуется печь для горячего прессования в вакууме? Обеспечение чистоты и плотности

- Почему вакуумная система печи для вакуумного прессования имеет решающее значение для производительности ферритных нержавеющих сталей ODS?

- Как стадия дегазации в вакуумной горячей прессе (VHP) оптимизирует характеристики композита алмаз/алюминий?

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна