Короче говоря, вакуумно-дуговой переплав (ВДП) — это процесс вторичной плавки, предназначенный для производства сверхчистых металлических сплавов высокой чистоты. Он работает за счет использования высокотоковой электрической дуги внутри вакуума для расплавления предварительно изготовленного электрода из сплава, что позволяет примесям улетучиваться по мере того, как расплавленный металл капает в водоохлаждаемую медную форму. Это контролируемое повторное затвердевание приводит к получению конечного слитка с превосходной чистотой, рафинированной структурой и улучшенными механическими свойствами.

Основная цель ВДП — не просто расплавить металл, а очистить его. Создавая уникальную среду интенсивного нагрева и вакуума, процесс систематически удаляет растворенные газы и летучие элементы, которые в противном случае могли бы поставить под угрозу прочность, долговечность и надежность материала.

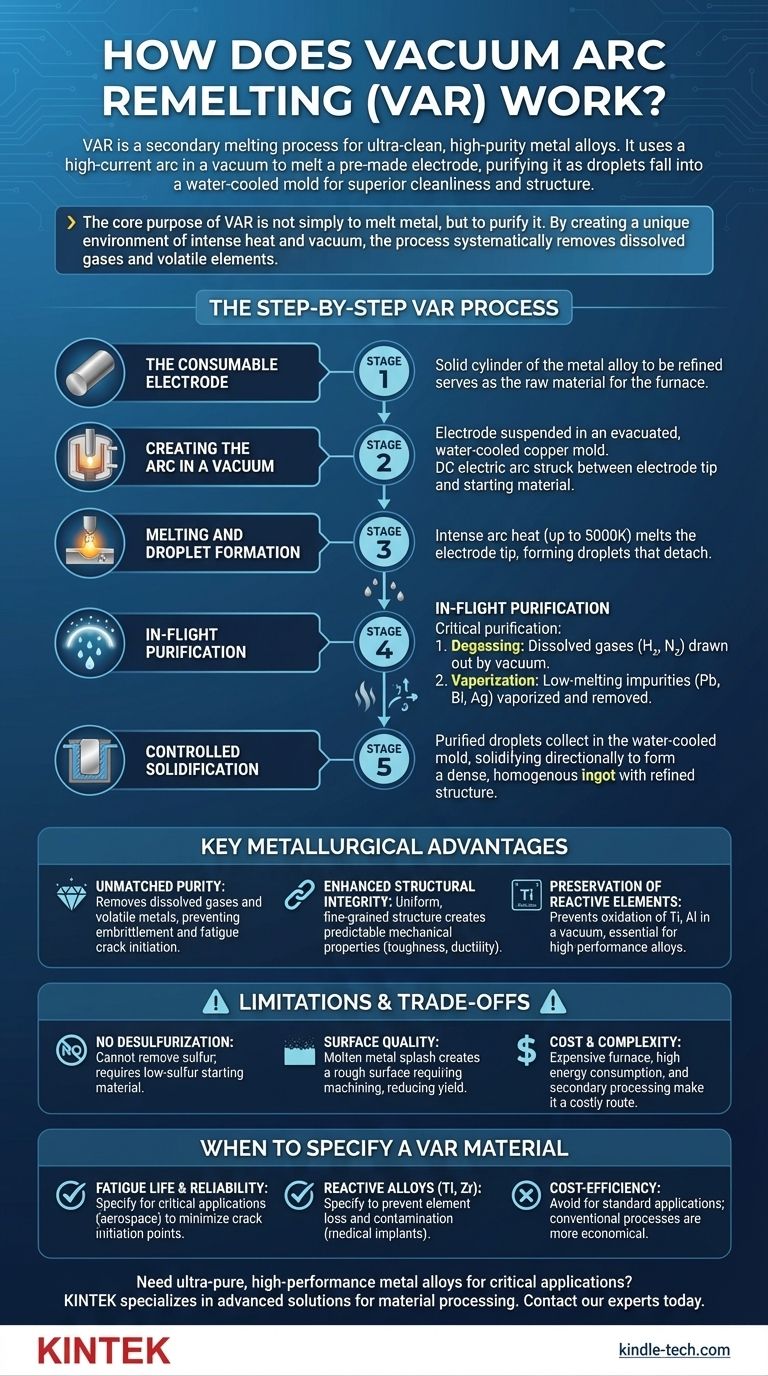

Пошаговый процесс ВДП

Чтобы понять, почему ВДП необходим для высокопроизводительных применений, полезно представить процесс в отдельных стадиях. Каждый шаг разработан для обеспечения чистоты и структурной целостности конечного слитка.

Стадия 1: Расходуемый электрод

Процесс начинается с твердого цилиндра металлического сплава, который необходимо рафинировать. Это называется расходуемым электродом, и он служит сырьем для печи.

Стадия 2: Создание дуги в вакууме

Электрод вертикально подвешивается внутри герметичной, водоохлаждаемой медной формы. Вся камера эвакуируется для создания высокого вакуума. Затем электрическая дуга постоянного тока зажигается между нижним концом электрода и небольшим количеством исходного материала в основании формы.

Стадия 3: Плавление и образование капель

Интенсивный жар дуги, который может достигать 5000K, расплавляет кончик расходуемого электрода. Этот расплавленный металл образует капли, которые отделяются и падают с электрода.

Стадия 4: Очистка в полете

Это наиболее важная стадия для очистки. Когда капли падают через вакуум и проходят через высокотемпературную зону дуги, происходит две вещи:

- Дегазация: Растворенные газы, такие как водород и азот, удаляются вакуумом.

- Испарение: Низкоплавкие металлические примеси, такие как свинец, висмут и серебро, испаряются и удаляются из расплавленного металла.

Стадия 5: Контролируемое затвердевание

Очищенные капли собираются в водоохлаждаемой форме внизу, образуя расплавленную ванну. Поскольку форма активно охлаждается, металл затвердевает направленно, снаружи внутрь и снизу вверх. Это контролируемое охлаждение минимизирует химическую сегрегацию и производит плотный, однородный слиток с рафинированной кристаллической структурой.

Ключевые металлургические преимущества

Сложность процесса ВДП оправдана значительными улучшениями, которые он придает конечному материалу.

Непревзойденная чистота

Основное преимущество — резкое снижение нежелательных элементов. Удаление растворенных газов, особенно водорода, критически важно для предотвращения охрупчивания. Устранение микропримесей и летучих металлов приводит к получению более чистого материала, который гораздо менее подвержен образованию усталостных трещин.

Повышенная структурная целостность

Контролируемое, направленное затвердевание создает однородную и мелкозернистую структуру слитка. Это минимизирует несоответствия внутри металла, что приводит к более предсказуемым и надежным механическим свойствам, таким как вязкость и пластичность.

Сохранение реакционноспособных элементов

Для сплавов, содержащих высокореактивные элементы, такие как титан и алюминий, вакуумная среда необходима. Она предотвращает окисление этих элементов, гарантируя, что они остаются в сплаве для выполнения своей предполагаемой функции. Это делает ВДП подходящим для производства титана, циркония и их передовых сплавов.

Понимание компромиссов и ограничений

Ни один процесс не идеален, и быть надежным консультантом означает признавать недостатки. Решение об использовании ВДП должно учитывать его специфические ограничения.

Отсутствие возможности десульфурации

Это наиболее существенное металлургическое ограничение. Процесс ВДП не может удалять серу. Поэтому исходный расходуемый электрод уже должен иметь очень низкое содержание серы, что часто требует дополнительных этапов обработки до того, как материал попадет в печь ВДП.

Качество поверхности и выход годного

Во время переплава расплавленный металл может разбрызгиваться на холодную стенку формы, создавая шероховатую и пористую поверхность слитка. Этот поверхностный слой часто имеет более высокую концентрацию примесей и должен быть обработан механически или «снят» перед дальнейшей обработкой, что снижает выход годного материала.

Стоимость и сложность

Печи ВДП сложны и дороги в эксплуатации. Сочетание высоковакуумных систем, высокого энергопотребления и необходимости вторичной обработки поверхности делает ВДП дорогостоящим производственным путем, предназначенным для применений, где производительность оправдывает затраты.

Когда следует указывать материал ВДП

Выбор материала, обработанного ВДП, является преднамеренным инженерным решением, основанным на требованиях конечного применения. Обозначение «ВДП» в спецификации материала является признаком высокой чистоты.

- Если ваша основная цель — усталостная долговечность и структурная надежность: Укажите ВДП, чтобы минимизировать внутренние микропримеси, которые служат точками зарождения трещин, что критически важно для аэрокосмических компонентов, таких как шасси и диски двигателей.

- Если ваша основная цель — работа с реакционноспособными сплавами (например, титаном, цирконием): Укажите ВДП, чтобы предотвратить потерю дорогостоящих легирующих элементов и загрязнение атмосферным кислородом и азотом, что важно для медицинских имплантатов и оборудования для химической обработки.

- Если ваша основная цель — экономическая эффективность для стандартного применения: Материал ВДП, вероятно, будет избыточным, и более традиционные процессы плавки будут достаточными и гораздо более экономичными.

В конечном итоге, выбор материала ВДП — это обязательство по достижению высочайшего уровня чистоты и производительности, когда отказ недопустим.

Сводная таблица:

| Ключевой аспект | Детали процесса ВДП |

|---|---|

| Основная цель | Очистка и рафинирование металлических сплавов для превосходных характеристик |

| Основные этапы | 1. Создание вакуума 2. Дуговая плавка электрода постоянным током 3. Дегазация и испарение в полете 4. Контролируемое затвердевание в водоохлаждаемой форме |

| Основные преимущества | Непревзойденная чистота, удаление растворенных газов, повышенная структурная целостность, сохранение реакционноспособных элементов |

| Ограничения | Не может удалять серу, высокая стоимость, требует финишной обработки поверхности |

| Идеально для | Аэрокосмические компоненты, медицинские имплантаты, реакционноспособные сплавы (титан, цирконий) |

Нужны сверхчистые, высокопроизводительные металлические сплавы для ваших критически важных применений? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для обработки высокочистых материалов. Независимо от того, разрабатываете ли вы аэрокосмические компоненты, медицинские имплантаты или специализированные сплавы, наш опыт поможет вам достичь целостности и надежности материалов, которые требуются вашим проектам. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать самые сложные потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Зачем использовать вакуумную печь с титановой ловушкой для предварительного отжига?

- Как среда высокого вакуума в печи вакуумного горячего прессования защищает композитные материалы на основе меди в процессе спекания?

- Какой тип нагрева обычно используется для закалки, отжига и отпуска деталей машин?

- Как точность температуры печи влияет на размер зерна сплава Inconel 718? Мастерский контроль микроструктуры

- Что такое спекание в водороде? Достижение превосходной чистоты и прочности металлических деталей

- Какой температурный диапазон у вакуумной печи? От 500°C до 2200°C для вашего конкретного процесса

- Каковы преимущества двухслойного спекания? Откройте для себя превосходные характеристики и интеграцию материалов

- Почему для электролиза постоянным током Sc1/3Zr2(PO4)3 в высокотемпературной печи необходимо поддерживать постоянную температуру 750°C?