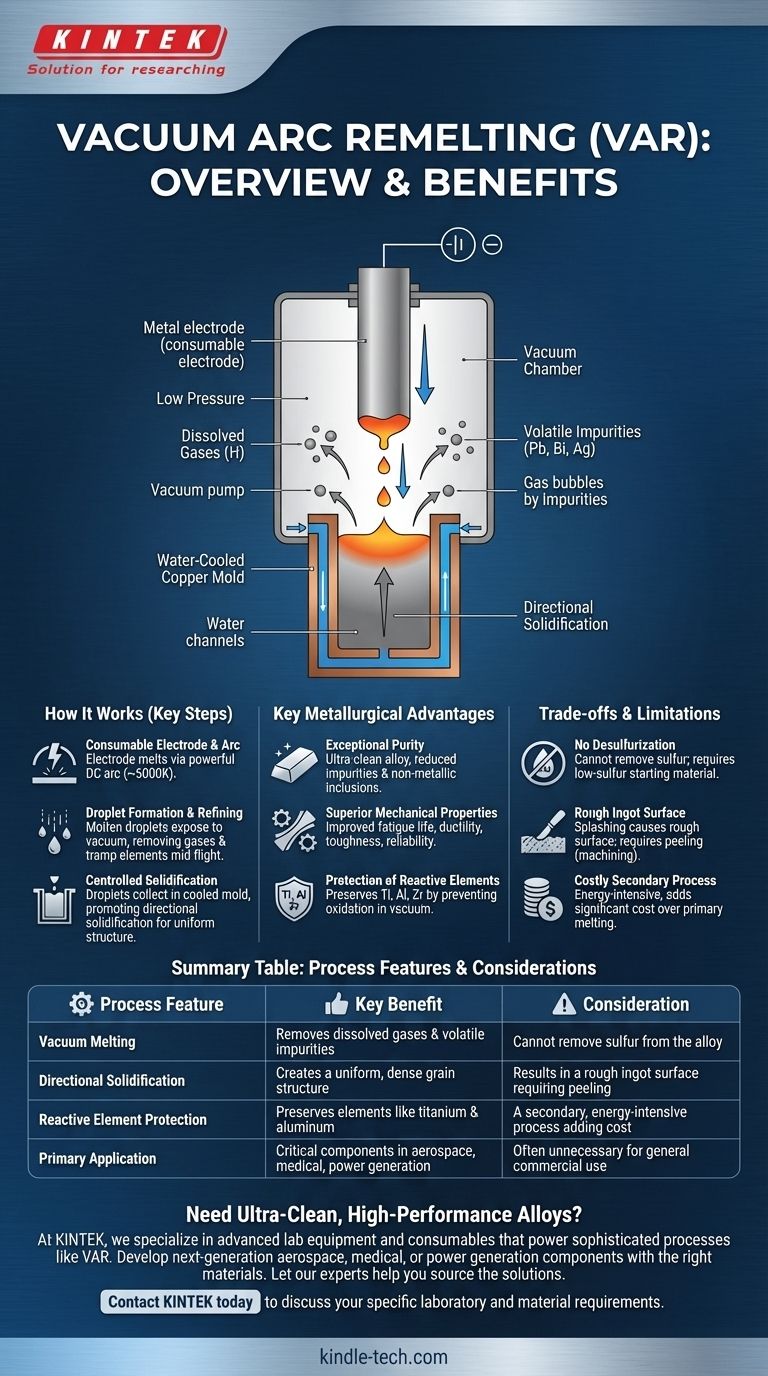

По своей сути, вакуумная дуговая переплавка (ВДП) — это вторичный процесс плавки высокой чистоты, используемый для рафинирования металлов и специальных сплавов. Он работает путем создания мощной дуги постоянного тока для расплавления заранее изготовленного металлического прутка (электрода) внутри вакуумной камеры. Расплавленный металл капает вниз и повторно затвердевает в водоохлаждаемой медной форме, образуя новый, высокоочищенный слиток с превосходной внутренней структурой.

Истинная цель ВДП состоит не в получении металла из руды, а в повышении качества уже существующего сплава. Переплавляя его в вакууме, процесс удаляет растворенные газы и летучие примеси, в результате чего получается сверхчистый материал с исключительными механическими свойствами, необходимыми для самых требовательных применений.

Как процесс ВДП обеспечивает очистку

Эффективность ВДП заключается в сочетании высокого нагрева и контролируемой вакуумной среды, что стимулирует ряд физических и химических реакций рафинирования.

Расходный электрод и дуга

Процесс начинается с твердого цилиндра сплава, подлежащего рафинированию, известного как расходный электрод. Этот электрод подвешен внутри вакуумной печи и функционирует как отрицательный полюс (катод) в цепи постоянного тока высокой мощности.

Электрическая дуга зажигается между нижним концом электрода и небольшим количеством стартового материала на дне водоохлаждаемой медной формы. Интенсивный жар дуги, достигающий почти 5000K, плавит кончик электрода.

Образование капель и вакуумное рафинирование

По мере того как электрод плавится, образуются и отделяются капли жидкого металла. Во время падения через вакуум эти перегретые капли подвергаются воздействию низкого давления.

Это воздействие имеет решающее значение. Вакуум помогает удалить растворенные газы, такие как водород, и летучие примеси с низкой температурой плавления, такие как свинец, висмут и серебро, эффективно очищая металл в полете.

Контролируемая кристаллизация в форме

Очищенные капли собираются в расплавленном пруду на дне водоохлаждаемой медной формы. Поскольку форма активно охлаждается, кристаллизация начинается немедленно у стенки формы и прогрессирует вверх и внутрь.

Эта направленная кристаллизация имеет решающее значение для получения однородной и чистой кристаллической структуры. Она минимизирует химическое разделение и внутренние дефекты, такие как пористость усадки, в результате чего получается плотный и химически гомогенный слиток.

Ключевые металлургические преимущества

Уникальные условия процесса ВДП дают явные преимущества, недостижимые при использовании традиционных методов плавки на воздухе.

Исключительная чистота и качество

Предотвращая загрязнение воздухом (кислородом и азотом) и активно удаляя растворенные газы и летучие металлы, ВДП производит сверхчистый сплав. Это снижение примесей и неметаллических включений является основной причиной его использования.

Превосходные механические свойства

Мелкая, однородная зернистая структура, создаваемая контролируемой кристаллизацией, напрямую повышает производительность материала. Сплавы, обработанные ВДП, демонстрируют улучшенный усталостный ресурс, пластичность, ударную вязкость и общую надежность при нагрузке.

Защита реактивных элементов

Для специальных сплавов ВДП необходима для сохранения точного количества высокореактивных элементов, таких как титан и алюминий. В обычной печи эти элементы сгорали бы и терялись из-за окисления. Вакуумная среда защищает их, гарантируя, что конечный химический состав соответствует точным спецификациям.

Понимание компромиссов и ограничений

Хотя ВДП является мощным инструментом, это не универсальное решение. Его преимущества сопряжены с определенными эксплуатационными ограничениями и затратами.

Отсутствие способности к десульфурации

Процесс ВДП не может удалить серу. Следовательно, расходный электрод, используемый в качестве исходного материала, уже должен иметь очень низкое содержание серы. Это накладывает значительное ограничение на выбор исходного материала.

Шероховатая поверхность слитка

Процесс плавления часто сопровождается разбрызгиванием, что приводит к получению шероховатой, пористой и химически неоднородной поверхности конечного слитка. Этот внешний слой должен быть удален механической обработкой — процесс, называемый поверхностным строганием (пеелингом) — прежде чем слиток можно будет использовать для ковки или другой горячей обработки, что увеличивает затраты и снижает выход материала.

Дорогостоящий вторичный процесс

ВДП — это энергоемкий вторичный этап рафинирования. Он значительно увеличивает стоимость по сравнению с методами первичной плавки, и поэтому его используют только в тех случаях, когда максимально возможное качество материала является неоспоримым требованием.

Когда следует указывать материал ВДП

Выбор сплава, обработанного ВДП, определяется требованиями к производительности и безопасности конечного применения.

- Если ваш основной приоритет — максимальная надежность и усталостный ресурс: Указывайте ВДП для критически важных компонентов в аэрокосмической технике, производстве электроэнергии или медицинских имплантатах, где отказ материала будет катастрофическим.

- Если ваш основной приоритет — изготовление из реактивных сплавов: Используйте ВДП для получения специальных металлов, содержащих точное количество титана, циркония или алюминия, без их потери из-за окисления.

- Если ваш основной приоритет — общее конструкционное или коммерческое использование: ВДП почти всегда не требуется. Материал, выплавленный на воздухе или вакуумно-дегазированный, обеспечит достаточную производительность при значительно более низкой стоимости.

Понимание принципов ВДП позволяет вам указать точное качество материала, необходимое для решения самых сложных инженерных задач.

Сводная таблица:

| Особенность процесса | Ключевое преимущество | Соображение |

|---|---|---|

| Вакуумная плавка | Удаляет растворенные газы и летучие примеси | Не может удалить серу из сплава |

| Направленная кристаллизация | Создает однородную, плотную зернистую структуру | Приводит к шероховатой поверхности слитка, требующей строгания |

| Защита реактивных элементов | Сохраняет такие элементы, как титан и алюминий | Вторичный, энергоемкий процесс, увеличивающий стоимость |

| Основное применение | Критические компоненты в аэрокосмической отрасли, медицине и производстве электроэнергии | Часто не требуется для общего коммерческого использования |

Нужны сверхчистые высокоэффективные сплавы для ваших критически важных применений?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, которые обеспечивают работу сложных процессов, таких как вакуумная дуговая переплавка. Независимо от того, разрабатываете ли вы аэрокосмические компоненты нового поколения, жизненно важные медицинские имплантаты или системы выработки электроэнергии с высокой надежностью, правильные материалы являются основой вашего успеха.

Позвольте нашим экспертам помочь вам найти решения, необходимые для решения самых сложных инженерных задач. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные лабораторные и материаловедческие требования.

Визуальное руководство

Связанные товары

- Печь для индукционной плавки вакуумной дугой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое процесс ВДП? Полное руководство по вакуумно-дуговому переплаву

- Что такое VAR в металлах? Руководство по вакуумно-дуговому переплаву для получения превосходных сплавов

- Каково преимущество вакуумно-дуговой переплавки? Достижение превосходной чистоты металла и структурной целостности

- Что такое VAR в металлургии? Достижение превосходной чистоты и производительности металлов

- Что такое процесс вакуумно-дугового переплава? Достижение максимальной чистоты для высокопроизводительных сплавов