Введение в науглероживание

Основные принципы науглероживания

Науглероживание - это процесс термической обработки, предназначенный для повышения поверхностной твердости стальных деталей путем введения в материал дополнительных атомов углерода. Этот метод особенно эффективен для низкоуглеродистых сталей, поскольку он повышает содержание углерода в поверхностных и подповерхностных слоях, улучшая тем самым их микроструктуру и механические свойства. Процесс включает в себя нагрев стали в среде, богатой углеродом, что позволяет углероду диффундировать в металл. Глубина проникновения углерода зависит от нескольких факторов, включая тип стали, концентрацию углерода в атмосфере, температуру и продолжительность воздействия этой температуры.

Фактический эффект закалки достигается за счет последующей закалки, которая быстро охлаждает науглероженную деталь, фиксируя атомы углерода в стальной решетке. Этот процесс закалки очень важен, поскольку он превращает диффундированный углерод в закаленный поверхностный слой, значительно повышающий износостойкость и несущую способность детали.

В практическом применении науглероживание может осуществляться различными методами, например, в атмосферных печах или вакуумных печах низкого давления. Если в первом случае углеродный потенциал контролируется в смешанной атмосфере углеводородных газов и воздуха, то во втором случае используется вакуумная среда с науглероживающими газами, такими как ацетилен, что обеспечивает превосходный контроль и эффективность.

Кроме того, науглероживание можно применять в стратегических целях для выборочной закалки отдельных участков детали, что снижает необходимость в больших трудозатратах и маскировочных процессах. Такая выборочная закалка может быть особенно полезна для сложных деталей, где только определенные участки требуют повышенной твердости. Однако выбранный метод может повлиять на общую стоимость и сложность процесса. Такие методы, как науглероживание под низким давлением, имеют преимущества с точки зрения точности и воздействия на окружающую среду.

Разновидности процесса

Процесс науглероживания может осуществляться двумя основными методами: в обычных атмосферных печах и в вакуумных науглероживающих печах низкого давления (LPC).

На сайтетрадиционное науглероживаниепроцесс включает в себя использование атмосферных печей, где потенциал углерода тщательно контролируется с помощью смешанной атмосферы углеводородных газов и воздуха. Этот метод получил широкое распространение благодаря своей простоте и относительно низкой стоимости. Однако ему присущи такие проблемы, как межкристаллитное окисление (МГО), обезуглероживание и ржавление поверхности, которые можно уменьшить за счет стабильного контроля углеродного потенциала и соотношения газов.

С другой стороны,науглероживание под низким давлением (LPC) работает в вакуумной среде, используя науглероживающие газы, такие как ацетилен. Этот метод обладает рядом преимуществ по сравнению с традиционными технологиями. LPC обеспечивает точный контроль над процессом, что приводит к сокращению времени цикла и улучшению однородности. Кроме того, LPC устраняет такие проблемы, как IGO, обеспечивая более чистую и стабильную обработку поверхности. Кроме того, в таких технологиях, как печи низкого давления для науглероживания ICBP® компании ECM Technologies, используется процесс Infracarb®, в котором для достижения оптимальных результатов чередуются углеводородный и инертный газы, что еще больше повышает точность и эффективность процесса науглероживания.

Каждый метод имеет свой набор преимуществ и проблем, поэтому выбор зависит от конкретных требований и желаемых результатов.

Традиционное науглероживание

Атмосферные печи

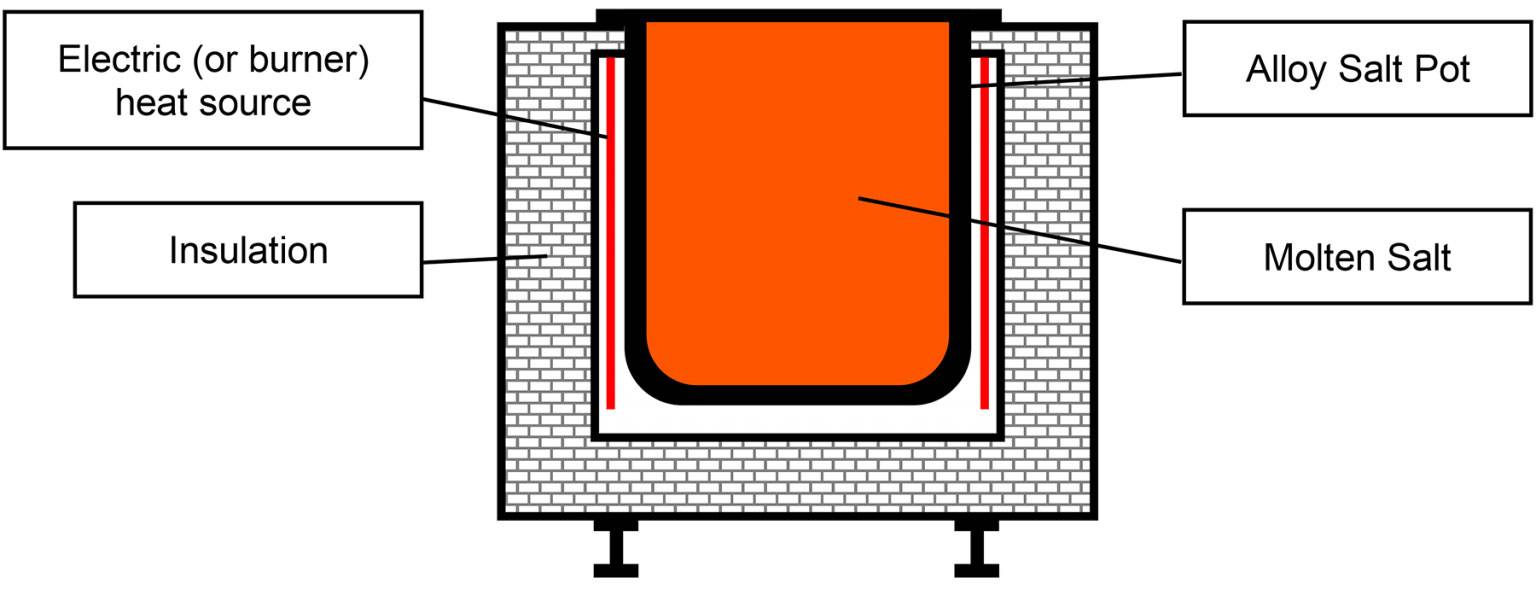

Традиционный процесс науглероживания предполагает тщательный контроль углеродного потенциала в точно управляемой атмосфере, обычно достигаемой путем смешивания углеводородных газов с воздухом. Такая контролируемая среда создается в атмосферной печи - специализированном высокотемпературном устройстве, предназначенном для нагрева материалов в определенных атмосферных условиях. В отличие от обычных печей, в которых используется окружающий воздух, в атмосферные печи вводятся различные газы или смеси для предотвращения окисления, обезуглероживания и других вредных реакций, которые могут происходить при контакте материалов с кислородом или другими химически активными элементами.

Основные компоненты атмосферной печи включают в себя коробчатые и трубчатые характеристики, что делает ее подходящей для крупномасштабного производства образцов и проведения экспериментов. Печь оснащена входом и выходом воздуха, а также системой сварки уплотнений, которая включает в себя высокотемпературное уплотнительное кольцо из силикагеля на дверце печи, обеспечивающее отличную герметичность. Такая конструкция позволяет создавать вакуум или другие контролируемые атмосферы, хотя вакуумный эффект несколько уступает трубчатой печи, что не мешает ее применению в процессах науглероживания.

Проблемы и решения

При традиционном науглероживании может возникнуть несколько критических проблем, включая межкристаллитное окисление (МКО), обезуглероживание и ржавление поверхности. Эти проблемы могут существенно повлиять на качество и долговечность науглероженных деталей. Однако эти проблемы не являются непреодолимыми. Благодаря тщательному контролю углеродного потенциала и точной регулировке соотношения газов эти проблемы могут быть эффективно решены.

Например, поддержание стабильного углеродного потенциала гарантирует, что содержание углерода в стали остается на оптимальном уровне, предотвращая как чрезмерное поглощение углерода, так и обезуглероживание. Аналогичным образом, точная настройка соотношения газов - например, баланс между углеводородными и инертными газами - помогает создать среду, препятствующую МПО и поверхностному ржавлению. Такой подход не только улучшает целостность поверхности деталей, но и обеспечивает сохранение механических свойств стали.

Кроме того, постоянный мониторинг и корректировки в режиме реального времени в процессе науглероживания позволяют еще больше усовершенствовать эти элементы управления, что приводит к более стабильным и надежным результатам. Заблаговременное решение этих проблем позволяет производителям добиться более высокого качества и продлить срок службы науглероженных деталей.

Науглероживание под низким давлением

Обзор процесса

Процесс науглероживания под низким давлением (LPC) осуществляется в вакуумной среде с использованием науглероживающих газов, таких как ацетилен, для напыления углерода на поверхность металлических деталей. Этот метод обеспечивает высокую степень точности и контроля над процессом науглероживания, что позволяет значительно сократить время цикла по сравнению с традиционными методами. Благодаря поддержанию вакуума LPC минимизирует риск межкристаллитного окисления и других дефектов поверхности, обеспечивая более однородный и стабильный результат.

Ключевые элементы процесса LPC включают:

- Вакуумная среда: Отсутствие воздуха в вакуумной камере предотвращает окисление, которое является распространенной проблемой при использовании традиционных методов науглероживания.

- Науглероживающий газ: Обычно используется ацетилен благодаря высокому содержанию углерода, обеспечивающему эффективную и быструю диффузию углерода в поверхность металла.

- Точный контроль: Передовые системы управления в печах LPC позволяют точно настраивать параметры процесса, такие как температура и расход газа, для достижения оптимальных результатов.

Такое сочетание факторов не только повышает качество науглероженных деталей, но и делает процесс LPC более эффективным и экологичным.

Преимущества по сравнению с традиционными методами

Науглероживание под низким давлением (LPC) обладает целым рядом преимуществ, которые значительно превосходят традиционные методы науглероживания. Одним из наиболее заметных преимуществ является полное отсутствие межкристаллитного окисления (МКО). В отличие от традиционных методов, которые могут страдать от МГО, LPC работает в вакуумной среде, исключая риск поверхностного окисления и сохраняя целостность микроструктуры материала.

Кроме того, LPC обеспечивает превосходную однородность обрабатываемых деталей. Точный контроль над процессом науглероживания, обеспечиваемый вакуумом, позволяет добиться равномерной диффузии углерода по всему материалу. Такая однородность имеет решающее значение для сохранения механических свойств деталей, обеспечивая их надежную работу в различных условиях.

Точность контроля - еще одна область, в которой LPC превосходит всех. Вакуумная среда обеспечивает идеальные условия для точной настройки параметров науглероживания, таких как температура и концентрация газа. Такой уровень контроля не только повышает качество конечного продукта, но и позволяет сократить время процесса, делая LPC более эффективным и экономичным по сравнению с традиционными методами.

| Преимущество | LPC | Традиционные методы |

|---|---|---|

| Межкристаллитное окисление (МГО) | Отсутствует | Присутствует |

| Однородность | Высокая | Переменная |

| Точность контроля | Очень высокая | Умеренная |

Таким образом, преимущества технологии LPC - отсутствие МПО, лучшая однородность и высокая точность контроля - делают ее лучшим выбором для отраслей, требующих точных и надежных процессов науглероживания.

Технологии Infracarb® и CBPWin®

В науглероживающих печах низкого давления ICBP® компании ECM Technologies используется процесс Infracarb®, в котором для достижения оптимальных результатов чередуются углеводородный и инертный газы. Этот метод особенно эффективен в вакуумной среде науглероживания под низким давлением (LPC), где точный контроль над процессом науглероживания имеет первостепенное значение.

Процесс Infracarb® включает в себя циклическую последовательность, при которой в вакуумную камеру вводятся углеводородные газы, такие как метан или ацетилен, а затем инертный газ, например азот или аргон. Этот чередующийся цикл обеспечивает контролируемую и равномерную диффузию углерода в сталь, сводя к минимуму риск возникновения таких проблем, как межкристаллитное окисление (IGO) и обезуглероживание.

Кроме того, технология CBPWin®, интегрированная в эти печи, обеспечивает расширенный контроль над параметрами науглероживания. Это программное обеспечение позволяет в режиме реального времени контролировать и регулировать расход газа, температуру и давление, обеспечивая поддержание процесса в рамках требуемых спецификаций. В результате получается науглероженная поверхность с улучшенными механическими свойствами, лучшей однородностью и повышенной точностью контроля, что делает ее более совершенной по сравнению с традиционными методами науглероживания.

Сравнение и заключение

Преимущества науглероживания под низким давлением

Печи для науглероживания под низким давлением (LPC) дают множество преимуществ процессу науглероживания, что делает их более предпочтительным выбором по сравнению с традиционными методами. Одним из важнейших преимуществ являетсясокращение времени цикла. Это достигается благодаря возможности работать при более высоких температурах, часто превышающих 980°C, что значительно ускоряет процесс науглероживания. Кроме того, благодарямодульная конструкция печей LPC обеспечивает большую гибкость и масштабируемость, позволяя производителям адаптировать оборудование к своим конкретным потребностям.

Еще одним ключевым преимуществом является энергоэффективность. Печи LPC работают в вакуумной среде, что сводит к минимуму потери тепла и повышает эффективность использования энергии. Это не только снижает эксплуатационные расходы, но и способствуетчистая окружающая среда за счет сокращения выбросов CO2. Процесс также обеспечиваетстабильность и повторяемость стабильность и повторяемость результатов, а также более узкий диапазон допустимых отклонений слоя науглероживания, что приводит к более стабильным результатам.

Кроме того, LPC обеспечивает превосходный контроль над процессом науглероживания, особенно приточное науглероживание узких и глухих отверстий. Такая точность очень важна для сложных деталей, где традиционные методы могут оказаться недостаточными. Использование газа в качестве закалочного агента также помогаетминимизации закалочных деформацийсохраняя целостность деталей.

Наконец, конечный продукт может похвастатьсячистая поверхность с серебристым металлическим покрытием, лишенным какой-либо окалины, что свидетельствует о чистоте и точности процесса LPC. В результате получаются детали, которые не только функционально превосходны, но и эстетически привлекательны.

Пригодность для порошковой металлургии

Карбюризация под низким давлением (LPC) особенно выгодна для порошковой металлургии благодаря возможности точного контроля параметров процесса в контролируемой среде, свободной от окисления. Этот метод не только улучшает механические свойства конечного продукта, но и значительно уменьшает деформацию, что делает его предпочтительным выбором для сложных деталей.

В процессе LPC тщательно контролируются такие ключевые факторы, как коррозионная стойкость, твердость, прочность на растяжение, ударная вязкость и усталостная прочность. Например, нержавеющая сталь серии 316L, известная своей превосходной коррозионной стойкостью и прочностью, может быть обработана без ущерба для присущих ей качеств. Аналогичным образом, медь и ее сплавы, которые часто используются в условиях повышенной влажности, выигрывают от способности LPC сохранять свою коррозионную стойкость и механическую целостность.

Кроме того, точность, обеспечиваемая LPC, особенно ценна при производстве ручных инструментов, где износостойкость, прочность и сохранение твердости имеют решающее значение. Этот процесс обеспечивает не только сохранение, но и улучшение этих свойств, что приводит к созданию более долговечных и надежных инструментов.

В целом, способность LPC точно регулировать эти критические механические свойства при минимизации искажений делает этот процесс идеальным для порошковой металлургии, гарантируя, что конечный продукт будет соответствовать строгим требованиям различных промышленных применений.

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Связанные статьи

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества

- Как вакуумно-индукционное плавление превосходит традиционные методы при производстве современных сплавов

- Полное руководство по применению печи горячего прессования в вакууме

- Как вакуумная индукционная плавка обеспечивает непревзойденную надежность в критически важных отраслях промышленности

- Mastering Vacuum Furnace Brazing: Техника, применение и преимущества