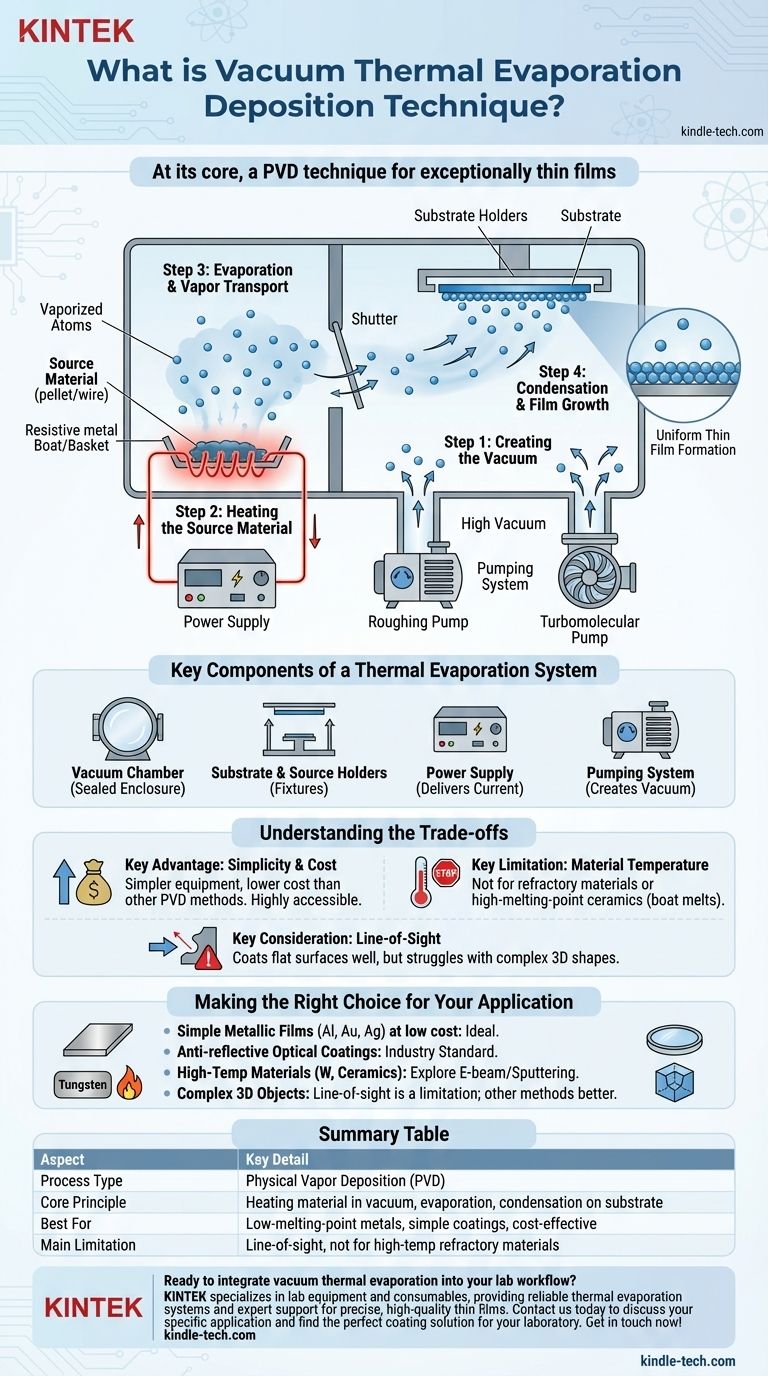

По своей сути, термическое напыление в вакууме — это метод физического осаждения из паровой фазы (PVD), используемый для создания исключительно тонких пленок на поверхности. Процесс включает нагрев исходного материала внутри камеры высокого вакуума до тех пор, пока он не испарится. Этот пар затем проходит через вакуум и конденсируется на более холодном целевом объекте, известном как подложка, образуя однородную тонкую пленку.

Основной принцип прост: тепло преобразует твердый материал в пар, а высокий вакуум позволяет этому пару беспрепятственно достигать более холодной поверхности, где он конденсируется обратно в чистую твердую пленку.

Пошаговый процесс напыления

Чтобы понять термическое напыление, лучше всего разбить его на отдельные стадии, которые происходят в системе нанесения покрытия.

Этап 1: Создание вакуума

Подложка, которую необходимо покрыть, и исходный материал (часто в виде гранул или проволоки) помещаются внутрь герметичной вакуумной камеры. Мощная система откачки, обычно сочетающая форвакуумный насос и насос высокого вакуума, такой как турбомолекулярный насос, удаляет воздух и другие газы.

Этот вакуум критически важен, поскольку он минимизирует вероятность столкновения испаренных атомов с молекулами воздуха на пути к подложке, обеспечивая чистый и прямой путь.

Этап 2: Нагрев исходного материала

Исходный материал помещается в контейнер, часто называемый «лодочкой» или «корзиной», изготовленный из резистивного металла. Через эту лодочку пропускается сильный электрический ток.

Из-за своего электрического сопротивления лодочка быстро нагревается, передавая эту тепловую энергию исходному материалу. Именно поэтому этот метод также известен как резистивное напыление.

Этап 3: Испарение и перенос пара

По мере повышения температуры исходного материала до точки испарения его атомы приобретают достаточно энергии, чтобы превратиться в газообразный пар.

Эти испаренные атомы движутся по прямой линии от источника. Заслонка часто используется для первоначального блокирования подложки, чтобы убедиться, что скорость напыления стабилизировалась до начала нанесения покрытия.

Этап 4: Конденсация и рост пленки

Газообразные атомы в конечном итоге достигают более холодной подложки, где они теряют энергию и конденсируются обратно в твердое состояние.

Эта конденсация накапливается слой за слоем, образуя тонкую твердую пленку на поверхности подложки. Толщина этой пленки точно контролируется путем мониторинга скорости осаждения в реальном времени.

Ключевые компоненты системы термического напыления

Типичная система термического напыления полагается на несколько основных компонентов, работающих согласованно.

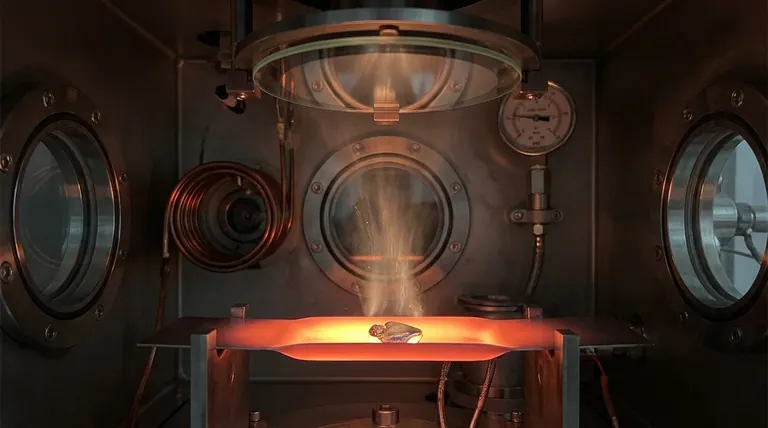

Вакуумная камера

Это герметичный корпус, в котором происходит весь процесс. Он спроектирован так, чтобы выдерживать разницу давлений между высоким вакуумом внутри и атмосферой снаружи.

Держатели подложки и источника

Крепления в верхней части камеры удерживают подложку, часто в перевернутом положении. Внизу источник напыления (резистивная лодочка или спираль) удерживает материал, который будет испаряться.

Источник питания

Специализированный источник питания подает сильный электрический ток, необходимый для нагрева резистивной лодочки до требуемой температуры для испарения.

Система откачки

Это многоступенчатая система, отвечающая за создание среды высокого вакуума. Обычно она включает первичный насос (например, пластинчато-роторный или спиральный насос) и вторичный насос высокого вакуума.

Понимание компромиссов

Как и любой технический процесс, термическое напыление имеет свои явные преимущества и ограничения, которые делают его подходящим для одних применений и не подходящим для других.

Ключевое преимущество: Простота и стоимость

Основное преимущество термического напыления — его относительная простота и более низкая стоимость оборудования по сравнению с более сложными методами PVD, такими как распыление или электронно-лучевое напыление. Это делает его весьма доступным для многих применений.

Ключевое ограничение: Температура материала

Процесс основан на нагреве материала до его испарения. Это хорошо работает для материалов с относительно низкой температурой испарения, таких как алюминий, золото или хром.

Однако он не подходит для тугоплавких материалов или керамики с чрезвычайно высокими температурами плавления, поскольку резистивная лодочка может расплавиться или повредиться до того, как исходный материал испарится.

Ключевое соображение: Напыление по прямой видимости

Испаренные атомы движутся по прямой линии от источника к подложке. Эта природа «прямой видимости» означает, что метод отлично подходит для нанесения покрытий на плоские поверхности, но может испытывать трудности с равномерным покрытием сложных трехмерных форм с поднутрениями или скрытыми поверхностями.

Выбор правильного варианта для вашего применения

Выбор метода нанесения покрытия полностью зависит от вашего материала, подложки и желаемого результата.

- Если ваша основная цель — нанесение простого металлического покрытия (например, алюминия, серебра, золота) с низкими затратами: Термическое напыление часто является наиболее эффективным и экономичным выбором.

- Если ваша цель — создание антибликовых оптических покрытий или защитных слоев на линзах: Этот метод является устоявшимся отраслевым стандартом.

- Если вам необходимо нанести покрытие из высокотемпературного материала, такого как вольфрам или керамическое соединение: Вам следует рассмотреть альтернативные методы, такие как электронно-лучевое напыление или магнетронное распыление.

- Если вам нужно равномерно покрыть сложный 3D-объект: Природа прямой видимости может быть ограничением, и другие методы могут обеспечить лучшую конформность.

В конечном счете, термическое напыление в вакууме является основополагающей технологией тонких пленок, ценимой за свою простоту, скорость и эффективность в широком спектре критически важных применений.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Нагрев материала в вакууме до испарения и конденсации на подложке. |

| Лучше всего подходит для | Металлов с низкой температурой плавления (например, Al, Au, Ag), простых покрытий, экономичных проектов. |

| Основное ограничение | Напыление по прямой видимости; не подходит для высокотемпературных тугоплавких материалов. |

Готовы интегрировать термическое напыление в вакууме в рабочий процесс вашей лаборатории?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные системы термического напыления и экспертную поддержку, чтобы помочь вам достичь точных, высококачественных тонких пленок для ваших исследовательских или производственных нужд. Наши решения разработаны с учетом эффективности и простоты использования, гарантируя, что вы получите необходимые результаты.

Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для нанесения покрытий для вашей лаборатории. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Вольфрамовая лодочка для нанесения тонких пленок

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Что такое метод термического испарения в вакууме? Руководство по осаждению тонких пленок высокой чистоты

- Каков принцип электронно-лучевого напыления? Руководство по высокоскоростным, универсальным тонким пленкам

- Каков основной рабочий принцип процесса электронно-лучевого напыления? Достижение нанесения тонких пленок высокой чистоты

- Что такое метод термического напыления? Руководство по простому и экономичному осаждению тонких пленок

- Каковы преимущества использования крытой керамической лодочки в качестве носителя при высокотемпературном сульфидировании оксида вольфрама?

- Каковы опасности испарителей? Управление химическими, термическими и связанными с давлением рисками

- Что такое процесс вакуумного напыления? Достижение покрытий с атомной точностью

- Что такое вакуумное напыление металлов? Руководство по получению высокочистых, долговечных металлических покрытий