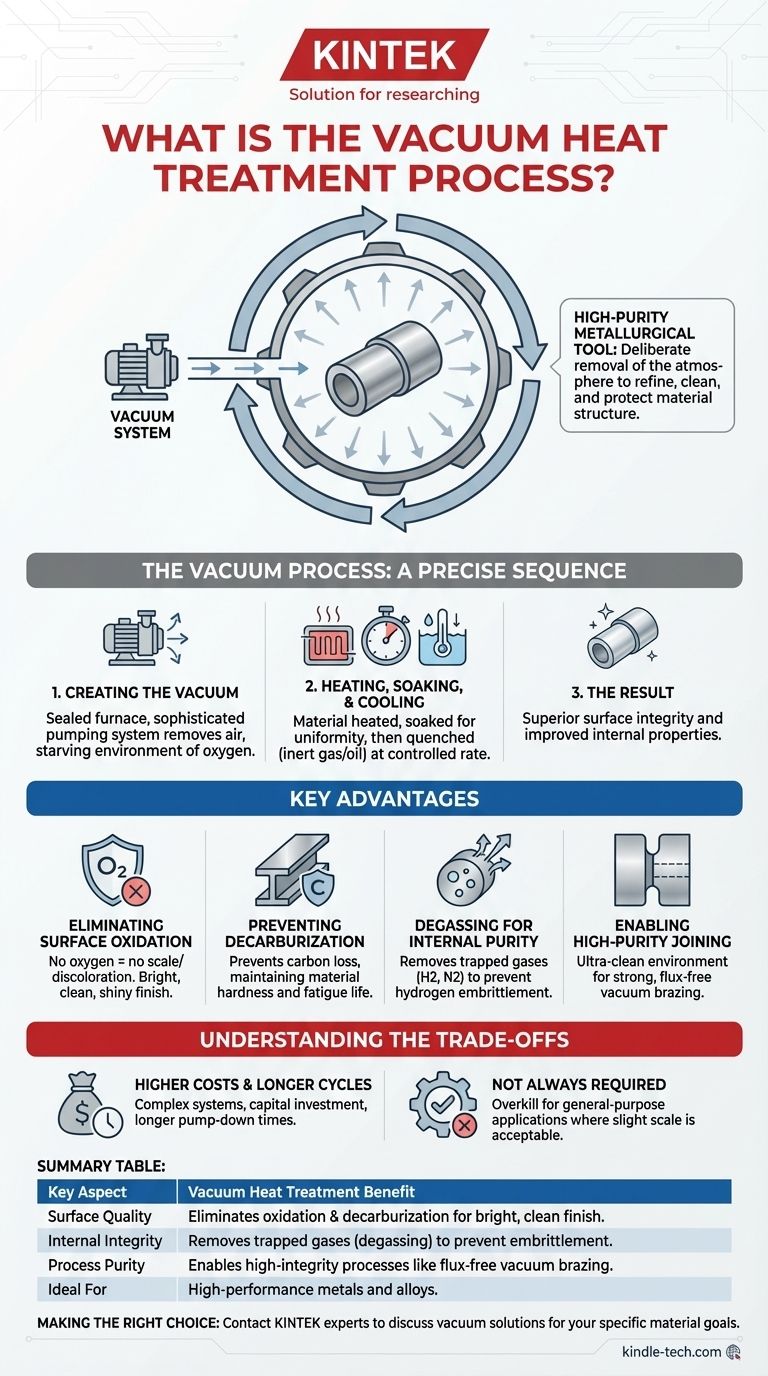

По сути, вакуумная термообработка — это процесс, при котором материалы, в основном металлы, нагреваются и охлаждаются в строго контролируемой среде с низким давлением. Удаляя атмосферу из камеры печи с помощью вакуумной системы, этот метод предотвращает нежелательные поверхностные реакции, такие как окисление и обезуглероживание. Результатом является компонент с превосходной целостностью поверхности и улучшенными внутренними свойствами.

Основное преимущество вакуумной термообработки заключается не только в применении тепла, но и в намеренном удалении атмосферы. Это превращает процесс из простого нагрева в высокочистый металлургический инструмент, который улучшает, очищает и защищает поверхность и структуру материала.

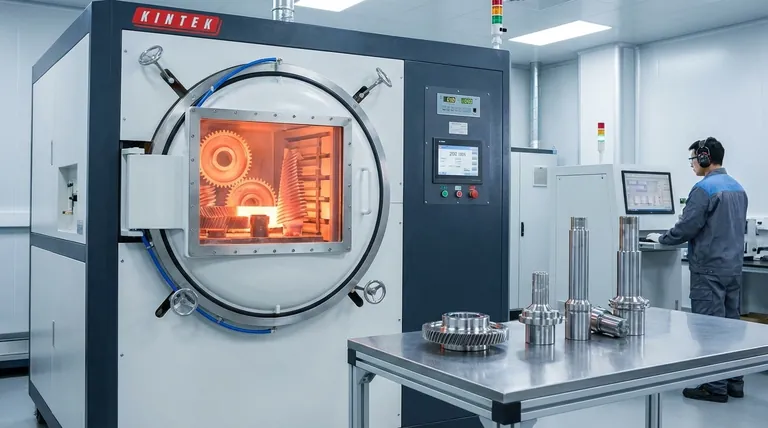

Как работает вакуумный процесс

Вакуумная термообработка следует точной, многоступенчатой последовательности внутри герметичной печи. Каждый шаг имеет решающее значение для достижения желаемого результата.

Принцип: Создание вакуума

Процесс начинается с помещения заготовки в камеру печи и ее герметизации. Затем сложная вакуумная насосная система удаляет воздух, снижая внутреннее давление до уровня, значительно ниже нормального атмосферного.

Это состояние низкого давления, или «вакуум», эффективно лишает окружающую среду кислорода и других реактивных газов.

Выполнение: Нагрев, выдержка и охлаждение

После достижения целевого уровня вакуума материал нагревается до определенной температуры с помощью внутренних нагревательных элементов. Затем он выдерживается при этой температуре в течение заданного периода, известного как выдержка, чтобы обеспечить равномерный нагрев всей детали.

После выдержки материал охлаждается, или закаляется, с контролируемой скоростью. Это может быть сделано с использованием инертного газа высокого давления (например, азота или аргона) или путем перемещения детали в отдельную камеру для закалки в масле, при этом сохраняя контролируемую среду.

Ключевые преимущества перед традиционными методами

Выбор вакуумной среды обеспечивает несколько явных преимуществ, которые трудно или невозможно достичь с помощью обычных атмосферных печей.

Устранение поверхностного окисления

Без присутствия кислорода окисление, вызывающее окалину и изменение цвета на поверхности металла, не может произойти. Это приводит к яркому, чистому и блестящему покрытию сразу после извлечения из печи, часто устраняя необходимость в послепроцессной очистке или механической обработке.

Предотвращение поверхностного обезуглероживания

Для многих сталей нагрев в богатой кислородом атмосфере может удалить углерод из поверхностного слоя, что является дефектом, известным как обезуглероживание. Это смягчает материал и снижает его усталостную долговечность. Инертная вакуумная среда полностью предотвращает это.

Дегазация для внутренней чистоты

Вакуум активно вытягивает захваченные газы, такие как водород и азот, из самого металла. Этот процесс дегазации имеет решающее значение для предотвращения таких проблем, как водородное охрупчивание, явление, которое может вызвать катастрофический отказ высокопрочных компонентов.

Обеспечение высокочистого соединения

Такие процессы, как вакуумная пайка, основаны на этой сверхчистой среде. Вакуум удаляет оксиды и загрязнения, позволяя припою свободно течь и создавать прочное, безфлюсовое соединение между компонентами.

Понимание компромиссов

Хотя вакуумная термообработка является мощным методом, она не является универсальным решением. Понимание ее ограничений является ключом к принятию обоснованного решения.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи с их сложными насосными системами, уплотнениями и передовыми системами управления представляют собой значительно более высокие капитальные вложения, чем стандартные атмосферные печи. Цикл процесса также может быть дольше из-за времени, необходимого для откачки камеры.

Не требуется для всех применений

Для многих общих применений, где небольшое количество поверхностной окалины приемлемо или может быть легко удалено, точность и стоимость вакуумной обработки могут быть излишними. Обычная печь часто более рентабельна для компонентов с более низкими характеристиками.

Правильный выбор для вашей цели

Выбор правильного метода термообработки полностью зависит от требуемых конечных свойств компонента.

- Если ваша основная цель — безупречная, яркая поверхность без окисления или обезуглероживания: Вакуумная обработка — это окончательный выбор для чувствительных сплавов и высокопроизводительных компонентов.

- Если ваша основная цель — максимальная целостность материала посредством дегазации или создания превосходного паяного соединения: Контролируемая вакуумная среда обеспечивает уровень чистоты и надежности, который трудно достичь иным способом.

- Если ваша основная цель — простое, экономичное упрочнение, при котором незначительные изменения поверхности приемлемы: Традиционная атмосферная печь часто является более практичным и экономичным решением.

Точно контролируя среду обработки, вакуумная термообработка дает вам беспрецедентный контроль над конечной производительностью и качеством вашего материала.

Сводная таблица:

| Ключевой аспект | Преимущество вакуумной термообработки |

|---|---|

| Качество поверхности | Устраняет окисление и обезуглероживание для получения яркой, чистой поверхности. |

| Внутренняя целостность | Удаляет захваченные газы (дегазация) для предотвращения охрупчивания. |

| Чистота процесса | Обеспечивает высококачественные процессы, такие как безфлюсовая вакуумная пайка. |

| Идеально подходит для | Высокопроизводительных металлов и сплавов, требующих превосходных свойств. |

Нужно добиться безупречной поверхности и превосходных свойств материала?

Для высокопроизводительных компонентов в аэрокосмической, медицинской или инструментальной промышленности точность вакуумной термообработки имеет решающее значение. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, предоставляя надежные вакуумные печи и опыт, необходимые вашей лаборатории для обеспечения целостности материала и повторяемых результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши вакуумные решения могут улучшить ваши процессы термообработки и помочь достичь ваших конкретных целей по материалам.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала