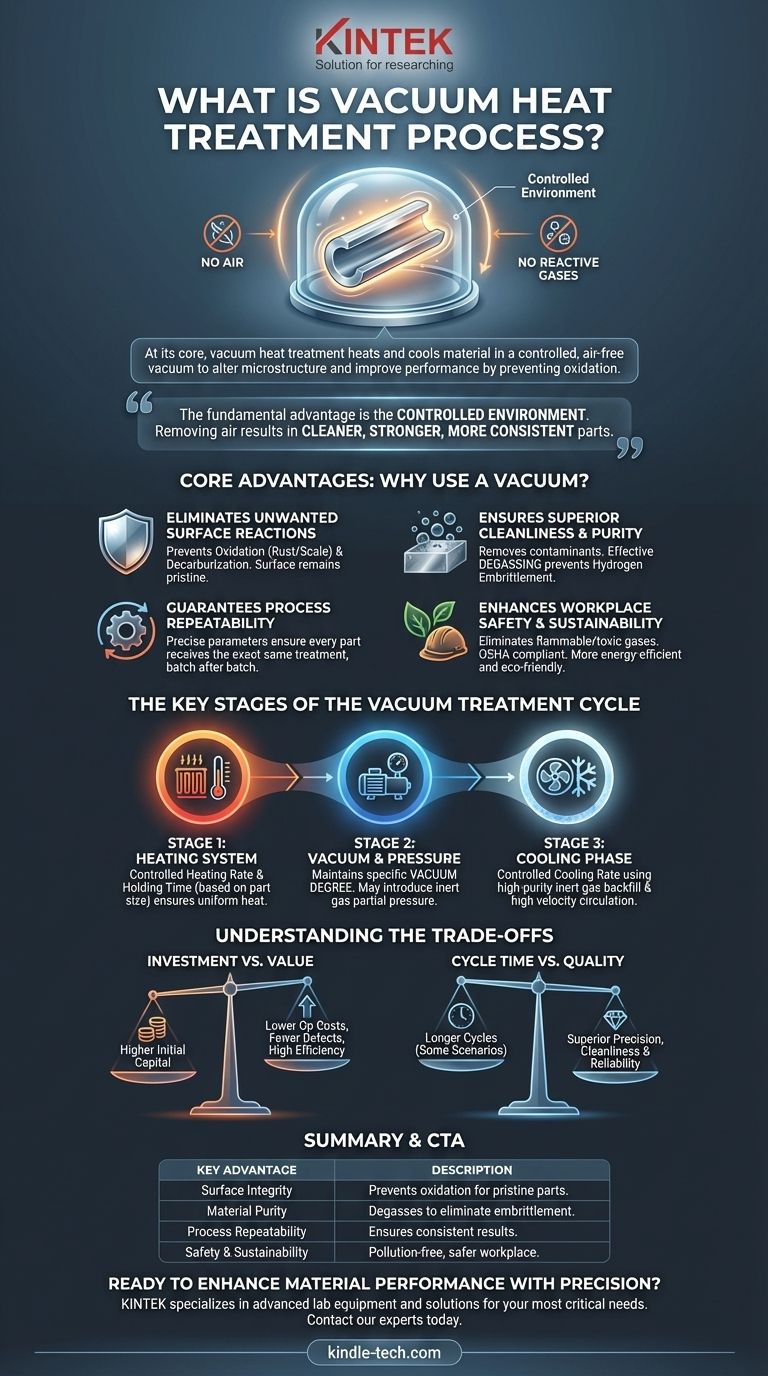

По своей сути, вакуумная термообработка — это процесс, при котором материал нагревается до определенной температуры, а затем охлаждается контролируемым образом, и все это происходит в вакуумной среде. Этот метод использует отсутствие атмосферы для изменения внутренней микроструктуры материала, тем самым улучшая его характеристики, качество и долговечность за счет предотвращения нежелательных поверхностных реакций, таких как окисление.

Основное преимущество вакуумной термообработки заключается не в самом нагреве, а в контролируемой среде. Удаляя воздух и другие реактивные газы, вы исключаете поверхностное загрязнение и реакции, что приводит к получению более чистых, прочных и однородных деталей, чем те, которые могут быть получены традиционными атмосферными методами.

Зачем использовать вакуум? Основные преимущества

Решение об использовании вакуумной печи обусловлено необходимостью абсолютного контроля над средой заготовки во время термического цикла. Этот контроль обеспечивает несколько критически важных преимуществ.

Устраняет нежелательные поверхностные реакции

Термообработка в обычной атмосфере подвергает поверхность металла воздействию кислорода и других газов. Это может привести к окислению (ржавчине или образованию окалины) и обезуглероживанию — процессу, при котором углерод теряется с поверхности стали, что приводит к ее размягчению.

Вакуумная среда инертна. Удаляя эти реактивные газы, процесс предотвращает эти разрушительные реакции, обеспечивая сохранение первозданной целостности поверхности материала.

Обеспечивает превосходную чистоту

Вакуум активно удаляет загрязнения с поверхности заготовки, такие как остатки смазки или тонкие оксидные пленки.

Кроме того, процесс очень эффективен при дегазации — удалении растворенных газов, таких как водород и кислород, из самого металла. Это критически важно для предотвращения таких проблем, как водородное охрупчивание, которое может привести к катастрофическим отказам высокопрочных компонентов.

Гарантирует воспроизводимость процесса

Без непредсказуемых переменных атмосферы вакуумная термообработка обеспечивает исключительную неизменность и воспроизводимость.

Каждый цикл может быть запрограммирован с точными параметрами температуры, времени и скорости охлаждения, гарантируя, что каждая деталь в партии — и каждая последующая партия — получит абсолютно одинаковую обработку.

Повышает безопасность на рабочем месте и устойчивость

Традиционная термообработка часто включает использование легковоспламеняющихся и токсичных газов. Вакуумные печи устраняют этот риск, создавая гораздо более безопасную рабочую среду, которая легче соответствует стандартам OSHA.

Процесс также не загрязняет окружающую среду и не производит вредных побочных продуктов. Избегая сгорания и часто уменьшая потребность в химической очистке после обработки, это более энергоэффективный и экологически сознательный выбор.

Ключевые этапы цикла вакуумной обработки

Процесс вакуумной термообработки определяется тремя основными стадиями, каждая из которых точно контролируется для достижения желаемых свойств материала.

Этап 1: Система нагрева

Заготовка нагревается с помощью резистивных или индукционных элементов внутри вакуумной камеры. Скорость нагрева, температура выдержки и время выдержки определяются типом материала и желаемым результатом.

Время выдержки рассчитывается исходя из эффективной толщины и формы детали, чтобы обеспечить равномерный нагрев по всей ее толщине.

Этап 2: Вакуум и контроль давления

На протяжении стадий нагрева и выдержки поддерживается определенная степень вакуума (уровень давления ниже атмосферного).

В некоторых случаях может быть введено частичное давление определенного инертного газа, такого как азот или аргон, для контроля процесса или помощи в теплопередаче.

Этап 3: Фаза охлаждения

После периода выдержки деталь должна быть охлаждена с определенной скоростью, чтобы зафиксировать желаемую микроструктуру.

Это достигается с использованием различных охлаждающих сред и методов, чаще всего путем заполнения камеры инертным газом высокой чистоты и циркуляции его с высокой скоростью с помощью мощного вентилятора.

Понимание компромиссов

Хотя вакуумная термообработка дает превосходные результаты, важно понимать ее эксплуатационный контекст.

Первоначальные инвестиции против долгосрочной ценности

Оборудование для вакуумных печей обычно требует более высоких первоначальных капитальных вложений по сравнению с обычными атмосферными печами.

Однако эти затраты часто компенсируются более низкими эксплуатационными расходами благодаря более высокой энергоэффективности, уменьшению потребности в последующей обработке (например, очистке или шлифовке) и значительному сокращению количества бракованных деталей из-за дефектов.

Соображения по времени цикла

В некоторых сценариях время цикла вакуумной печи может быть дольше, чем у некоторых атмосферных процессов.

Компромисс заключается между скоростью и качеством. Точность, чистота и воспроизводимость вакуумного процесса оправдывают время цикла для применений, где производительность и надежность материала не подлежат обсуждению.

Правильный выбор для вашего применения

Выбор правильного процесса термообработки полностью зависит от вашей конечной цели для материала или компонента.

- Если ваша основная цель — максимальная целостность поверхности: Вакуумная обработка является окончательным выбором для предотвращения окисления и обезуглероживания чувствительных сплавов.

- Если ваша основная цель — чистота и производительность материала: Возможности дегазации вакуумной обработки необходимы для критически важных компонентов, которые не могут допустить водородного охрупчивания.

- Если ваша основная цель — безопасность и соответствие экологическим нормам: Вакуумные печи обеспечивают чистое, безопасное и экологически чистое решение, которое устраняет опасности легковоспламеняющихся технологических газов.

- Если ваша основная цель — соединение компонентов с исключительной чистотой: Вакуумная пайка основана на чистой, без оксидов среде, которую может обеспечить только вакуумная печь.

В конечном итоге, внедрение вакуумной термообработки — это стратегическое решение, направленное на приоритет контроля, качества и воспроизводимости в вашем производственном процессе.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Целостность поверхности | Предотвращает окисление и обезуглероживание для получения безупречных деталей. |

| Чистота материала | Дегазирует металлы для устранения рисков охрупчивания. |

| Воспроизводимость процесса | Обеспечивает стабильные результаты от партии к партии. |

| Безопасность и устойчивость | Создает экологически чистую, соответствующую OSHA рабочую среду. |

Готовы улучшить характеристики ваших материалов с помощью прецизионной термообработки? Контролируемая среда вакуумной печи необходима для достижения максимальной целостности поверхности, чистоты материала и воспроизводимости процесса для ваших наиболее критически важных компонентов. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, удовлетворяя строгие потребности лабораторий и производителей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут обеспечить превосходное качество и надежность вашего процесса.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости