На самом фундаментальном уровне вакуумная печь состоит из трех основных компонентов: герметичной камеры, вакуумной системы для удаления воздуха и системы нагрева для обработки материала внутри. Эти части работают вместе, создавая высококонтролируемую, бескислородную среду, что крайне важно для таких процессов, как пайка, спекание и термообработка чувствительных металлов без возникновения поверхностных реакций, таких как окисление.

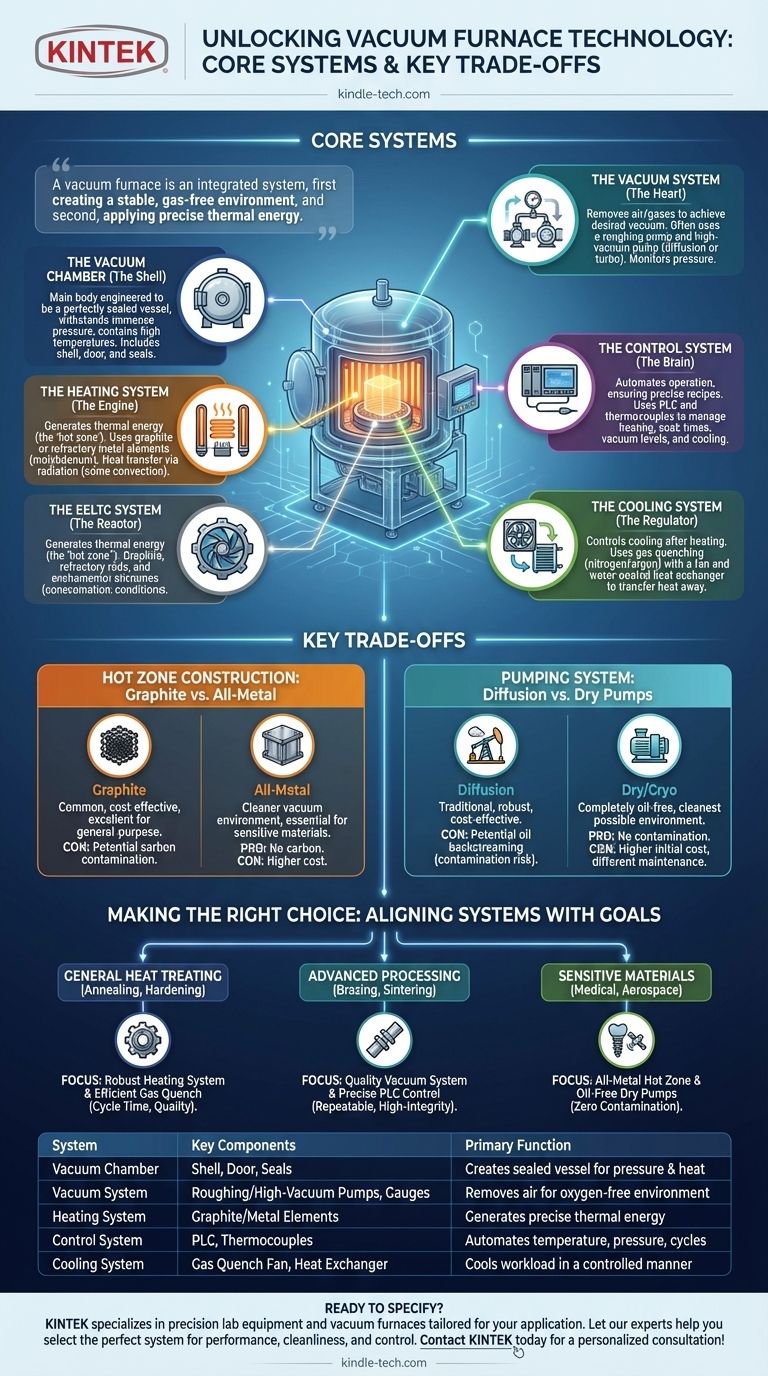

Вакуумная печь – это не просто набор деталей, а интегрированная система, предназначенная для выполнения двух критически важных функций последовательно: во-первых, для создания стабильной, безгазовой среды (вакуума), и, во-вторых, для приложения точной тепловой энергии в этой среде.

Основные системы вакуумной печи

Чтобы понять, как работает вакуумная печь, лучше всего рассматривать ее с точки зрения функциональных систем. Каждая система отвечает за один аспект создания идеальных условий обработки.

Вакуумная камера (Оболочка)

Вакуумная камера — это основной корпус печи, спроектированный как идеально герметичный сосуд. Она включает в себя корпус печи, дверцу или крышку печи и высоконадежные уплотнения.

Эта камера должна выдерживать огромное внешнее атмосферное давление при создании внутреннего вакуума, одновременно удерживая высокие температуры, генерируемые системой нагрева.

Вакуумная система (Сердце)

Именно эта система дает печи ее название. Она отвечает за удаление воздуха и других газов из камеры для достижения желаемого уровня вакуума.

Обычно она состоит из ряда насосов — часто «форвакуумного насоса» для удаления основной массы воздуха, за которым следует «высоковакуумный насос» (например, диффузионный или турбомолекулярный насос) для достижения более низких давлений. Измерительная система с вакуумметрами контролирует давление на протяжении всего процесса.

Система нагрева (Двигатель)

Расположенная внутри камеры, система нагрева генерирует тепловую энергию, необходимую для процесса. Эту систему часто называют «горячей зоной».

Нагревательные элементы обычно изготавливаются из графита или тугоплавких металлов, таких как молибден. Тепло передается обрабатываемому материалу в основном за счет излучения, хотя некоторые печи используют вентиляторы для циркуляции инертного газа (конвекция) для более равномерного нагрева.

Система управления (Мозг)

Система управления — это центральная нервная система, которая автоматизирует и управляет работой печи. Она гарантирует, что процесс следует точному, заранее запрограммированному рецепту.

Эта система состоит из термопар для измерения температуры и программируемого логического контроллера (ПЛК) или компьютера для контроля температуры и вакуума. Она с высокой точностью управляет скоростью нагрева, временем выдержки, уровнями вакуума и циклами охлаждения.

Система охлаждения (Регулятор)

После завершения цикла нагрева обрабатываемый материал должен быть охлажден контролируемым образом. Это задача системы охлаждения.

Большинство современных вакуумных печей используют систему газового закаливания. Инертный газ, такой как азот или аргон, быстро циркулирует через горячую зону с помощью мощного вентилятора, отводя тепло от деталей к водоохлаждаемому теплообменнику.

Понимание ключевых компромиссов

Конкретные компоненты, используемые в вакуумной печи, выбираются исходя из ее предполагаемого применения, что приводит к важным компромиссам в производительности, стоимости и возможностях.

Конструкция горячей зоны: Графит против цельнометаллической

Материалы, используемые для нагревательных элементов и изоляции внутри печи, являются критически важным выбором.

Графитовые горячие зоны распространены, экономичны и отлично подходят для общей термообработки. Однако они могут быть источником углерода, что может быть нежелательно для некоторых материалов.

Цельнометаллические горячие зоны, изготовленные из молибдена или вольфрама, обеспечивают гораздо более чистую вакуумную среду. Они необходимы для обработки высокочувствительных или реактивных материалов, таких как медицинские имплантаты и аэрокосмические компоненты, но имеют более высокую стоимость.

Насосная система: Диффузионные насосы против сухих насосов

Тип используемого высоковакуумного насоса влияет на чистоту и обслуживание.

Масляные диффузионные насосы — это традиционная, надежная и экономичная технология для создания высокого вакуума. Их основной недостаток — потенциальное «обратное течение» паров масла в камеру печи, что может загрязнить чувствительные детали.

Криогенные или сухие насосы предлагают полностью безмасляную альтернативу, обеспечивая максимально чистую среду. Это критически важно для медицинских и электронных применений, но эти насосы имеют более высокую начальную стоимость и другие требования к обслуживанию.

Правильный выбор для вашей цели

Понимание этих систем позволяет вам оценить печь на основе ваших конкретных требований к процессу.

- Если ваша основная цель — общая термообработка (отжиг, закалка): Уделите самое пристальное внимание надежности системы нагрева и эффективности системы охлаждения газовым закаливанием, так как они определяют время цикла и качество деталей.

- Если ваша основная цель — передовая обработка (пайка, спекание): Качество вакуумной системы и точность системы управления ПЛК имеют первостепенное значение для достижения повторяемых, высококачественных результатов.

- Если ваша основная цель — обработка высокочувствительных материалов (медицина, аэрокосмическая промышленность): Цельнометаллическая горячая зона и безмасляная сухая насосная система являются обязательными для предотвращения любой возможности загрязнения.

Разбивая печь на функциональные системы, вы можете выйти за рамки простого списка деталей и начать понимать технологию на более глубоком, практическом уровне.

Сводная таблица:

| Система | Ключевые компоненты | Основная функция |

|---|---|---|

| Вакуумная камера | Корпус, Дверца, Уплотнения | Создает герметичный сосуд, выдерживающий давление и тепло |

| Вакуумная система | Форвакуумный насос, Высоковакуумный насос, Вакуумметры | Удаляет воздух для создания бескислородной среды |

| Система нагрева (Горячая зона) | Графитовые или металлические нагревательные элементы | Генерирует точную тепловую энергию для обработки |

| Система управления | ПЛК, Термопары | Автоматизирует и управляет температурой, давлением и временем цикла |

| Система охлаждения | Вентилятор газового закаливания, Теплообменник | Охлаждает обрабатываемый материал контролируемым образом после нагрева |

Готовы выбрать подходящую вакуумную печь для вашего применения?

Конкретная конфигурация этих деталей — будь то прочная графитовая горячая зона для общей термообработки или чистая, цельнометаллическая система для чувствительных аэрокосмических компонентов — напрямую влияет на ваши результаты. KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности с помощью прецизионных вакуумных печей, разработанных для пайки, спекания и термообработки.

Позвольте нашим экспертам помочь вам выбрать систему, которая обеспечит производительность, чистоту и контроль, необходимые для вашего процесса. Свяжитесь с KINTEK сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для спекания и пайки в вакууме

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости