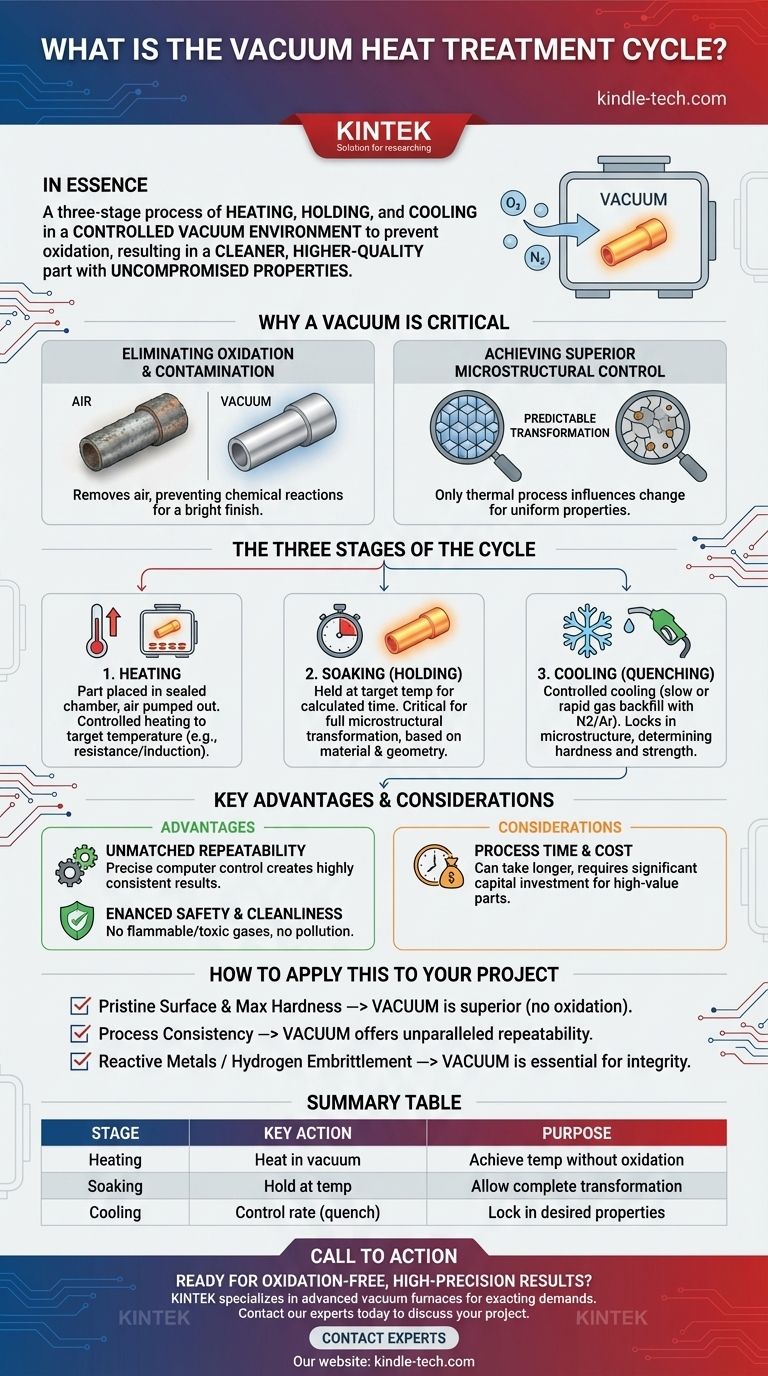

По сути, цикл вакуумной термообработки — это трехстадийный процесс нагрева, выдержки и охлаждения материала внутри вакуумной камеры. Эта контролируемая среда является ключевой, поскольку она предотвращает реакцию поверхности материала с воздухом, что исключает окисление и другие загрязнения, в результате чего получается более чистая, высококачественная готовая деталь.

Основной принцип заключается не просто в нагреве материала, а в фундаментальном изменении его внутренней структуры с предельной точностью. Удаляя атмосферу, вы получаете тщательный контроль над всем процессом, обеспечивая, чтобы конечный продукт имел превосходные, воспроизводимые и бескомпромиссные физические свойства.

Почему вакуум является критическим элементом

Традиционная термообработка происходит на открытом воздухе или в печах с определенной газовой атмосферой. Вакуумная среда обеспечивает принципиально иные и более контролируемые условия для изменения свойств материала.

Устранение окисления и загрязнения

Когда металл нагревается в присутствии кислорода, его поверхность окисляется, образуя слой окалины, который необходимо будет удалить позже.

Удаляя воздух с помощью вакуумной насосной системы, вы создаете среду низкого давления. Это предотвращает нежелательные химические реакции, что приводит к получению яркой, чистой поверхности сразу после извлечения из печи.

Достижение превосходного микроструктурного контроля

Целью термообработки является изменение внутренней кристаллической структуры материала, или микроструктуры, для достижения желаемых характеристик, таких как твердость или прочность.

Идеальная вакуумная среда гарантирует, что термический процесс является единственным фактором, влияющим на это изменение. Отсутствие нежелательных переменных от реактивных газов приводит к более предсказуемому и равномерному преобразованию по всему материалу.

Три стадии цикла

Каждый процесс вакуумной термообработки следует тщательно контролируемой последовательности. Конкретные температуры, время и скорости охлаждения подбираются в соответствии с материалом и желаемым результатом.

Стадия 1: Нагрев

Цикл начинается с помещения заготовки в герметичную камеру и откачки воздуха для создания желаемого уровня вакуума.

После стабилизации среды низкого давления материал нагревается до определенной температуры с использованием таких методов, как электрическое сопротивление или индукция. Этот нагрев происходит с контролируемой скоростью для обеспечения равномерного нагрева детали.

Стадия 2: Выдержка (Сохранение)

После достижения целевой температуры материал "выдерживается" или поддерживается при этой температуре в течение расчетного периода.

Это время выдержки критически важно для полного преобразования внутренней микроструктуры. Оно определяется такими факторами, как тип материала, эффективная толщина заготовки и ее общая геометрия.

Стадия 3: Охлаждение (Закалка)

Заключительная стадия — это контролируемое охлаждение, часто называемое закалкой. Скорость охлаждения фиксирует новую микроструктуру и, возможно, является самым критическим шагом в определении конечных свойств.

Охлаждение может быть достигнуто путем выключения нагрева и медленного охлаждения печи или путем быстрого обратного заполнения камеры инертным газом, таким как азот или аргон, для быстрого охлаждения детали. Выбранный метод напрямую влияет на конечную твердость и прочность.

Ключевые преимущества и соображения

Хотя вакуумная термообработка является мощным инструментом, это специфический инструмент для специфических задач. Понимание ее преимуществ и контекста является ключом к ее эффективному использованию.

Преимущество: Непревзойденная повторяемость

Поскольку параметры процесса — уровень вакуума, скорости нагрева и охлаждения — так точно контролируются компьютерами, результаты очень последовательны. Это делает вакуумную обработку идеальной для применений, где каждая деталь должна соответствовать идентичным спецификациям.

Преимущество: Повышенная безопасность и чистота

Процесс по своей сути безопаснее, чем многие атмосферные обработки, поскольку он исключает использование легковоспламеняющихся или токсичных газов. Он не производит загрязнений или опасных побочных продуктов, обеспечивая более безопасную рабочую среду и более легкое соблюдение нормативных требований.

Соображение: Время и стоимость процесса

Достижение глубокого вакуума и выполнение точных профилей нагрева и охлаждения может занять больше времени, чем традиционные методы. Специализированное оборудование также представляет собой значительные капитальные вложения, что делает процесс более подходящим для дорогостоящих компонентов, где качество имеет первостепенное значение.

Как применить это к вашему проекту

Выбор правильного метода термообработки полностью зависит от вашего материала и конечной цели.

- Если ваша основная цель — безупречная поверхность и максимальная твердость: Вакуумная обработка — превосходный выбор, так как она полностью предотвращает деградацию поверхности, вызванную окислением.

- Если ваша основная цель — стабильность процесса для критически важных компонентов: Тщательный цифровой контроль вакуумного цикла обеспечивает беспрецедентную повторяемость от одной партии к другой.

- Если вы обрабатываете реактивные металлы или вам необходимо предотвратить водородное охрупчивание: Чистая, инертная среда вакуума не просто полезна; она необходима для целостности материала.

В конечном итоге, вакуумная термообработка является окончательным решением, когда точность, чистота и повторяемость не подлежат обсуждению.

Сводная таблица:

| Стадия | Ключевое действие | Назначение |

|---|---|---|

| Нагрев | Нагрев материала в вакуумной камере | Достижение целевой температуры без окисления поверхности |

| Выдержка | Выдержка при целевой температуре | Обеспечение полного микроструктурного преобразования |

| Охлаждение | Контроль скорости охлаждения (закалка) | Фиксация желаемых свойств материала, таких как твердость |

Готовы достичь результатов без окисления и с высокой точностью для ваших критически важных компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая вакуумные печи, разработанные для точных требований термообработки. Наши решения обеспечивают превосходную чистоту материала, повторяемость и микроструктурный контроль, подробно описанные в этой статье.

Независимо от того, работаете ли вы с реактивными металлами или нуждаетесь в непревзойденной стабильности процесса, KINTEK обладает опытом и оборудованием для удовлетворения потребностей вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумной термообработки могут обеспечить беспрецедентное качество и надежность ваших проектов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Что такое процесс вакуумной термообработки? Достижение превосходного контроля, чистоты и качества

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса