По своей сути, термическое испарение — это метод физического осаждения из паровой фазы (PVD), используемый для создания сверхтонких пленок. Процесс заключается в нагревании исходного материала в камере высокого вакуума до его испарения. Затем эти испаренные атомы или молекулы проходят через вакуум и конденсируются на более холодном целевом объекте, известном как подложка, образуя твердую тонкую пленку.

Термическое испарение является основополагающим и широко используемым методом нанесения тонких пленок благодаря своей относительной простоте. Однако качество и чистота получаемой пленки в значительной степени зависят от точного контроля вакуумной среды и скорости испарения материала.

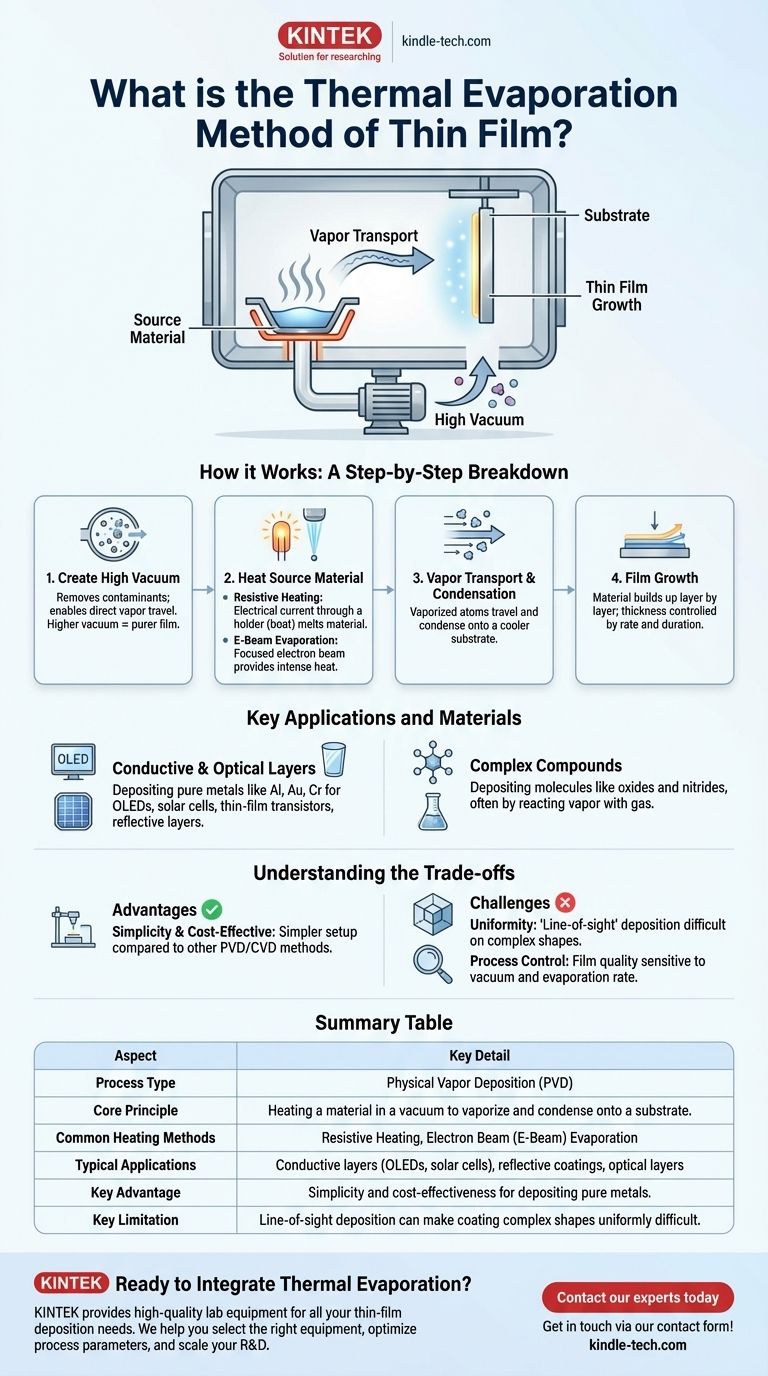

Как работает термическое испарение: пошаговое описание

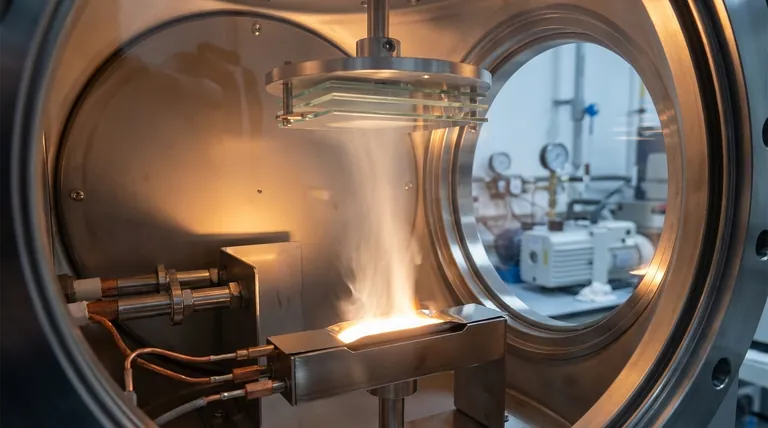

Весь процесс происходит внутри герметичной вакуумной камеры и основан на нескольких фундаментальных физических принципах.

### Критическая роль вакуума

Процесс начинается с создания высокого вакуума внутри камеры. Это служит двум целям: удаление воздуха и других газовых молекул, которые могут загрязнить пленку, и обеспечение прямого прохождения испаренного исходного материала к подложке без столкновения с другими частицами. Более высокая степень вакуума обеспечивает более чистую пленку.

### Нагрев исходного материала

Чтобы превратить твердый исходный материал в пар, применяется интенсивный нагрев. Обычно это достигается одним из двух способов:

- Резистивный нагрев: Исходный материал помещается в держатель, часто называемый «лодочкой» или «корзиной», изготовленный из высокотемпературного материала, такого как вольфрам. Через этот держатель пропускается сильный электрический ток, который нагревает его, а затем плавит и испаряет исходный материал.

- Испарение электронным пучком (E-Beam): Высокоэнергетический пучок электронов фокусируется непосредственно на исходном материале. Интенсивная энергия луча нагревает материал до температуры испарения. Этот метод часто используется для материалов с очень высокой температурой плавления.

### Транспортировка пара и конденсация

После испарения атомы или молекулы движутся по прямой линии от источника ко всему, что находится внутри камеры. Когда этот поток пара попадает на более холодную подложку, он быстро охлаждается и конденсируется, переходя обратно в твердое состояние.

### Рост пленки

По мере испарения большего количества материала он непрерывно конденсируется на подложке, наращиваясь слой за слоем для формирования твердой тонкой пленки. Конечная толщина контролируется скоростью испарения и продолжительностью процесса.

Ключевые области применения и материалы

Термическое испарение ценится за его универсальность в нанесении широкого спектра материалов для различных высокотехнологичных применений.

### Создание проводящих и оптических слоев

Этот метод является предпочтительным для нанесения чистых металлов, таких как алюминий, золото и хром. Эти слои часто служат электрически проводящими контактами в таких устройствах, как OLED-дисплеи, солнечные элементы и тонкопленочные транзисторы. Он также используется для создания отражающих слоев на стекле и других поверхностях.

### Нанесение сложных соединений

Хотя термическое испарение отлично подходит для чистых элементов, его также можно использовать для нанесения молекул, таких как оксиды и нитриды. Это достигается путем испарения исходного материала и его реакции с контролируемым количеством газа (например, кислорода или азота) внутри камеры, или путем прямого испарения самого соединения.

Понимание компромиссов

Ни один метод не является идеальным для каждой ситуации. Понимание преимуществ и ограничений термического испарения является ключом к его эффективному использованию.

### Преимущество простоты

По сравнению с другими методами PVD или химического осаждения из паровой фазы (CVD), термическое испарение часто проще по установке и эксплуатации. Это может сделать его более экономичным решением для многих применений.

### Проблема однородности

Поскольку пар движется по прямой «линии видимости» от источника, равномерное покрытие сложных трехмерных форм может быть затруднено. Области, не находящиеся непосредственно на пути пара, получат мало или совсем не получат покрытия. Это можно частично смягчить вращением подложки во время осаждения.

### Чувствительность к управлению процессом

Качество конечной пленки сильно зависит от параметров процесса. Вакуум низкого качества приведет к появлению примесей. Непостоянная скорость испарения может привести к плохо структурированной пленке. Аналогично, шероховатая или загрязненная поверхность подложки приведет к неравномерному осаждению.

Выбор правильного варианта для вашей цели

Выбор метода осаждения полностью зависит от требований вашего проекта к материалу, качеству и стоимости.

- Если ваш основной акцент делается на экономичном нанесении простых металлов: Резистивное термическое испарение — отличный, простой выбор для таких применений, как базовые электроды или отражающие покрытия.

- Если вам необходимо наносить материалы с высокой температурой плавления или требуются более высокие скорости осаждения: Испарение электронным лучом обеспечивает необходимую энергию и контроль, которых может не обеспечить стандартный резистивный нагрев.

- Если ваша цель — максимальная чистота пленки и соответствие сложным формам: Вам может потребоваться изучить более продвинутые методы, такие как распыление или атомно-слоевое осаждение (ALD), которые предлагают превосходный контроль.

Понимая эти фундаментальные принципы, вы сможете эффективно использовать термическое испарение для достижения точных характеристик пленки, требуемых вашим проектом.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Нагрев материала в вакууме для его испарения и конденсации на подложке. |

| Общие методы нагрева | Резистивный нагрев, испарение электронным лучом (E-Beam) |

| Типичные области применения | Проводящие слои (OLED, солнечные элементы), отражающие покрытия, оптические слои |

| Ключевое преимущество | Простота и экономичность нанесения чистых металлов. |

| Ключевое ограничение | Осаждение по прямой видимости может затруднить равномерное покрытие сложных форм. |

Готовы интегрировать термическое испарение в рабочий процесс вашей лаборатории?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении тонких пленок. Независимо от того, разрабатываете ли вы новые электронные устройства, солнечные элементы или оптические покрытия, наш опыт и надежная продукция гарантируют достижение точных и стабильных результатов.

Мы помогаем вам:

- Выбрать правильное оборудование для ваших конкретных материалов и целей применения.

- Оптимизировать параметры процесса для превосходного качества и чистоты пленки.

- Масштабировать ваши НИОКР с помощью надежных и эффективных лабораторных решений.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать инновации в вашей лаборатории. Свяжитесь с нами через нашу контактную форму!

Визуальное руководство

Связанные товары

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Что такое процесс испарения в полупроводниках? Руководство по нанесению тонких пленок

- Что такое термическое напыление? Руководство по простому и экономичному нанесению тонких пленок

- Что такое вакуумное термическое напыление? Руководство по нанесению высокочистых тонких пленок

- Что такое метод термического напыления для нанесения тонких пленок? Руководство по простому и экономичному методу PVD

- Что такое метод термического напыления? Руководство по нанесению тонких пленок для вашей лаборатории