Для керамических деталей не существует единой универсальной температуры спекания. Хотя типичная пиковая температура для некоторых распространенных видов керамики составляет около 1300°C, точное значение принципиально зависит от используемого материала. Процесс включает тщательно контролируемый цикл нагрева и охлаждения, а не просто одну заданную точку.

Важный вывод заключается в том, что температура спекания — это не фиксированное число, а расчетный параметр, обычно устанавливаемый выше 60% от абсолютной температуры плавления материала (Tm). Это обеспечивает достаточное количество тепловой энергии для связывания керамических частиц в плотную, твердую деталь.

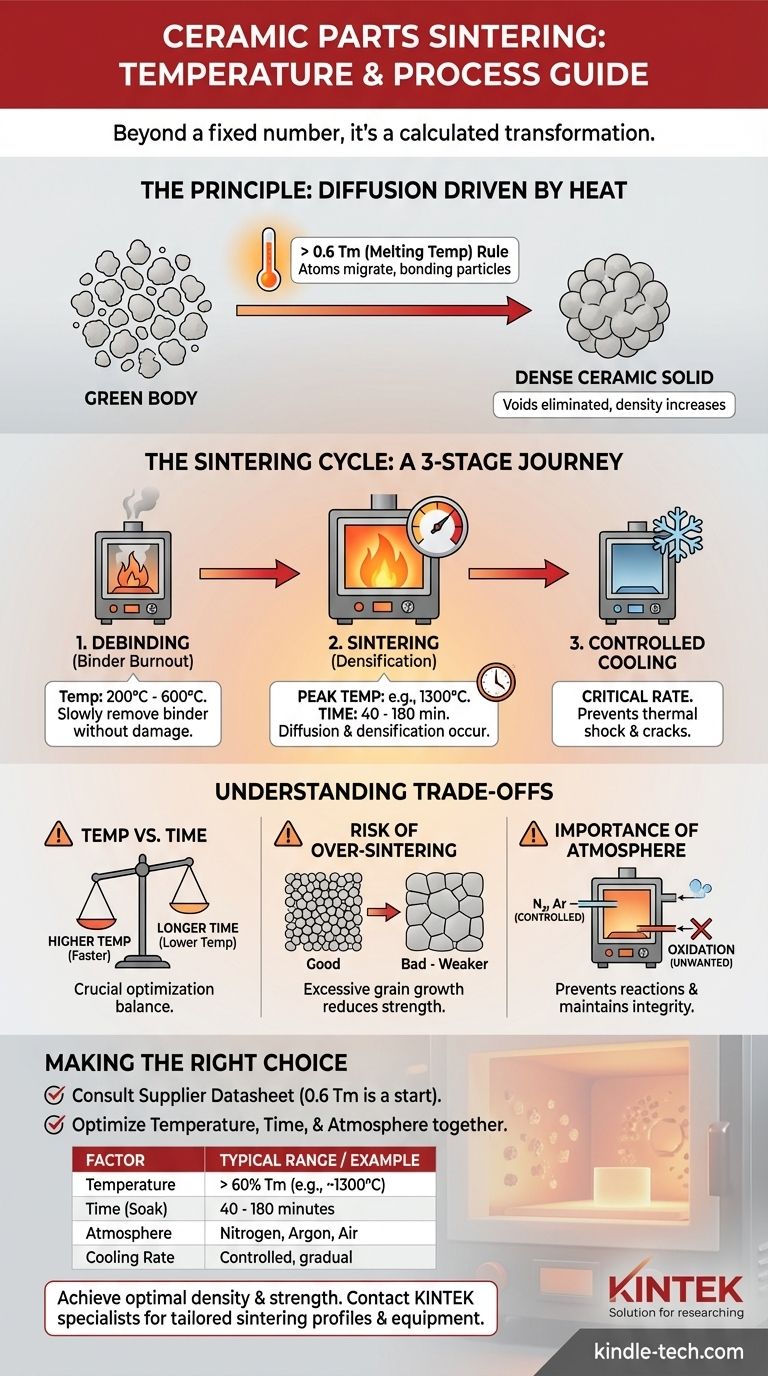

Принцип спекания: больше, чем просто нагрев

Спекание — это процесс, который превращает спрессованный порошок, известный как «сырое тело», в плотное, когерентное твердое тело. Это превращение основано на атомно-молекулярных механизмах, обусловленных высокими температурами.

От порошка к твердому телу

Целью спекания является уменьшение пустого пространства (пористости) между исходными частицами порошка. При нагревании материала эти частицы сплавляются вместе, постепенно устраняя пустоты и увеличивая общую плотность и прочность детали.

Роль температуры в диффузии

Высокая температура обеспечивает необходимую энергию для движения и миграции атомов через границы соседних частиц. Этот процесс, называемый диффузией, является основным механизмом спекания. Он позволяет частицам связываться, уменьшает площадь поверхности и консолидирует материал в прочное керамическое тело.

Эмпирическое правило «0,6 Tm»

В качестве руководящего принципа температура спекания должна быть достаточно высокой, чтобы обеспечить значительную диффузию. Обычно это требует температуры, превышающей примерно 0,6 от температуры плавления материала (Tm). Ниже этого порога атомное движение слишком медленно для эффективного уплотнения в разумные сроки.

Цикл спекания — это многостадийный процесс

Достижение успешного результата включает в себя не только достижение пиковой температуры. Спекание — это полный термический цикл с различными стадиями, каждая из которых служит критической цели.

Стадия 1: Удаление связующего (выжигание связующего)

Перед спеканием керамические порошки часто смешивают со связующим для придания первоначальной формы. Первая фаза цикла нагрева, часто при более низких температурах (например, 200°C - 600°C), предназначена для медленного выжигания этого связующего материала без повреждения детали.

Стадия 2: Спекание (уплотнение)

Это высокотемпературная фаза, в которой происходит фактическая консолидация. Печь нагревается до целевой температуры спекания (например, 1300°C) и выдерживается при ней в течение определенного времени, часто от 40 до 180 минут. В течение этого «времени выдержки» диффузия работает над уплотнением детали.

Стадия 3: Контролируемое охлаждение

После высокотемпературной выдержки деталь должна быть охлаждена контролируемым образом. Слишком быстрое охлаждение может вызвать термический шок, приводящий к трещинам и разрушению компонента. Скорость охлаждения является важной частью общего профиля процесса.

Понимание компромиссов

Оптимизация цикла спекания требует балансировки конкурирующих факторов. Выбор, который вы делаете, напрямую влияет на конечные свойства керамического компонента.

Температура против времени

Более высокая температура спекания может обеспечить уплотнение быстрее. Однако аналогичный уровень плотности часто может быть достигнут путем выдержки детали при немного более низкой температуре в течение более длительного периода. Этот компромисс имеет решающее значение для оптимизации процесса.

Риск переспекания

Использование слишком высокой температуры или слишком длительная выдержка может быть вредным. Это может привести к чрезмерному росту зерен, когда более мелкие зерна сливаются в более крупные. Хотя деталь может быть плотной, крупные зерна часто могут снижать механическую прочность и вязкость разрушения материала.

Важность атмосферы

Спекание не происходит в вакууме, если это не указано. Газ внутри печи (атмосфера) имеет решающее значение. Контролируемая атмосфера (например, азот или аргон) может предотвратить нежелательные химические реакции, такие как окисление, обеспечивая сохранение химической целостности материала.

Правильный выбор для вашего материала

Идеальный цикл спекания — это индивидуальное решение, основанное на материале и желаемых конечных свойствах.

- Если ваше основное внимание сосредоточено на конкретной керамике (например, оксиде алюминия, диоксиде циркония): Всегда начинайте с изучения технического паспорта поставщика материала. Правило «0,6 Tm» является отличной отправной точкой, но точные, проверенные циклы всегда зависят от конкретного материала.

- Если ваше основное внимание сосредоточено на оптимизации процесса: Помните, что температура, время и атмосфера являются взаимосвязанными переменными. Изменение одной повлияет на другие, влияя на конечную плотность, размер зерна и механическую прочность.

В конечном итоге, успешное спекание — это процесс контролируемого превращения, а не просто применение тепла.

Сводная таблица:

| Фактор | Ключевое соображение | Типичный диапазон/пример |

|---|---|---|

| Температура | На основе температуры плавления материала (Tm) | > 60% от Tm (например, ~1300°C для многих видов керамики) |

| Время (выдержка) | Продолжительность при пиковой температуре | 40 - 180 минут |

| Атмосфера | Предотвращает нежелательные реакции | Азот, Аргон, Воздух |

| Скорость охлаждения | Предотвращает термический шок | Контролируемая, постепенная |

Добейтесь оптимальной плотности и прочности для ваших керамических компонентов. Точная температура и цикл спекания критически важны для производительности вашего продукта. KINTEK специализируется на лабораторном оборудовании и расходных материалах, обслуживая потребности лабораторий. Наши эксперты могут помочь вам выбрать подходящую печь и разработать индивидуальный профиль спекания для вашего конкретного материала — будь то оксид алюминия, диоксид циркония или специализированная техническая керамика. Свяжитесь с нашими специалистами по спеканию сегодня, чтобы обсудить ваше применение и обеспечить успех вашего процесса.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Муфельная печь 1800℃ для лаборатории

- Высокотемпературная лабораторная трубчатая печь высокого давления

Люди также спрашивают

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Что такое процесс спекания? Руководство по производству на основе порошков

- Что такое процесс спекания печи? Достижение точного уплотнения материала и долговечности футеровки

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C

- Какова плотность спеченного материала? Выбор конструкции для производительности, а не фиксированное число