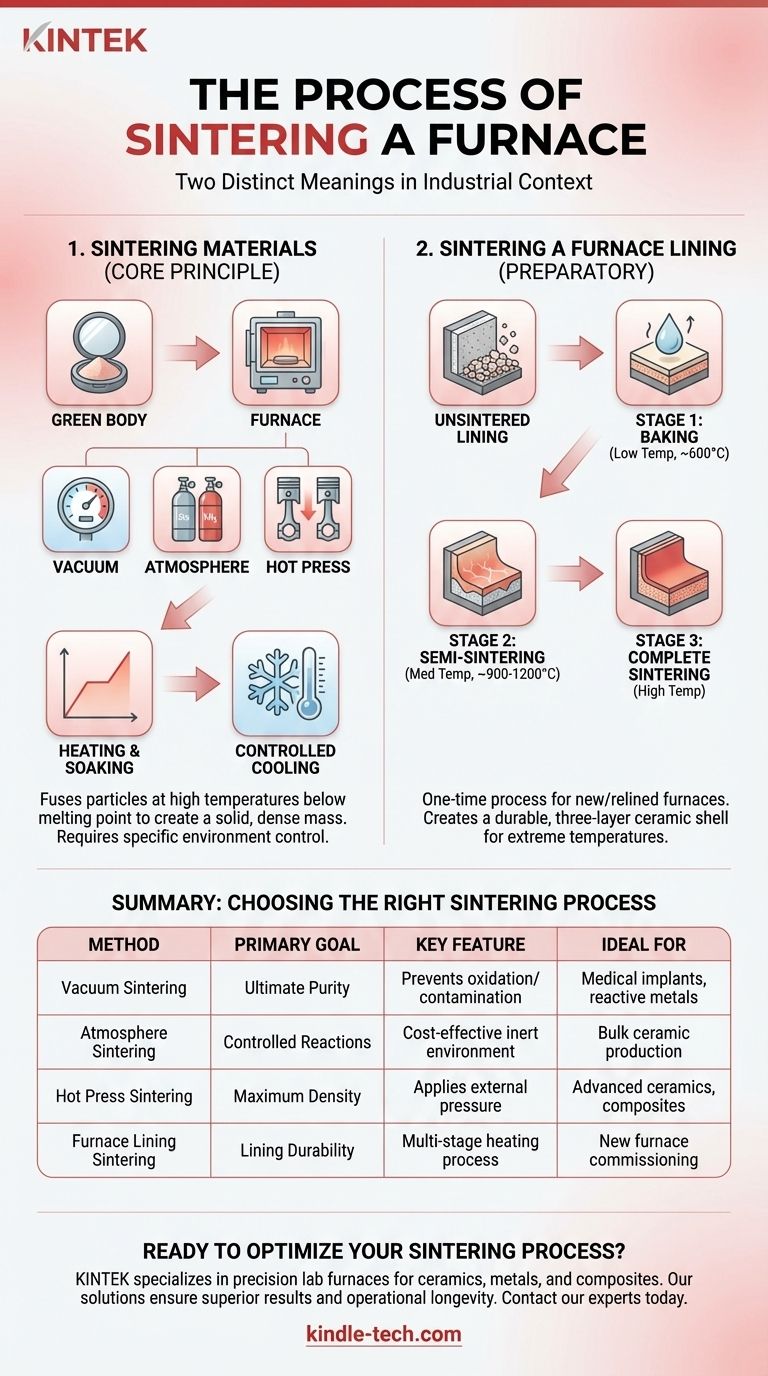

Процесс «спекания печи» может означать две разные вещи. Он может относиться к процессу использования печи для спекания таких материалов, как керамика или металлические порошки, или к однократному процессу подготовки огнеупорной футеровки новой печи к использованию. Оба процесса включают использование контролируемого сильного нагрева для уплотнения и затвердевания материала без его полного расплавления.

Спекание — это высокотемпературный процесс, который сплавляет частицы материала в твердую, плотную массу. Конкретный метод полностью зависит от цели: обработка компонента внутри печи требует контроля вакуума, атмосферы или давления, в то время как подготовка самой печи включает тщательный, многостадийный процесс нагрева для отверждения ее защитной футеровки.

Два значения спекания

Прежде чем подробно описывать шаги, крайне важно различать два основных применения спекания в промышленном контексте. Ваша цель определяет весь процесс.

Спекание материалов: основной принцип

Это наиболее распространенное значение. Цель состоит в том, чтобы взять порошкообразный или рыхло сформированный материал и превратить его в твердый, плотный объект.

При высоких температурах, значительно ниже точки плавления материала, атомы в частицах диффундируют через их границы. Эта атомная миграция эффективно сплавляет частицы вместе, устраняя поры между ними и заставляя всю массу сжиматься и уплотняться.

Спекание футеровки печи: создание защитной оболочки

Это подготовительный процесс, выполняемый при вводе в эксплуатацию новой индукционной печи или повторной футеровке старой.

Внутренняя часть печи футеруется огнеупорным материалом (например, песком или оксидом алюминия), который должен быть затвердевшим в твердую, керамикоподобную оболочку. Это первоначальное спекание создает прочный, нереактивный тигель, способный выдерживать экстремальные температуры во время будущих операций.

Процесс спекания материалов в печи

При использовании печи для обработки компонента процесс обычно состоит из четырех ключевых стадий. Наиболее важным фактором является тип среды, создаваемой внутри печи.

Шаг 1: Загрузка материала

Материал, обычно спрессованный порошок, известный как «сырец», помещается внутрь камеры спекания. Правильное размещение необходимо для обеспечения равномерного нагрева.

Шаг 2: Контроль среды

Это определяющий шаг процесса. Воздух удаляется и заменяется определенной средой для предотвращения загрязнения и контроля химических реакций.

- Вакуумное спекание: Камера эвакуируется до высокого вакуума. Это предотвращает окисление и удаляет захваченные газы, что крайне важно для реактивных металлов или высокочистой керамики.

- Атмосферное спекание: Камера заполняется контролируемым газом, таким как азот или аргон. Это создает инертную среду, которая часто более экономична, чем глубокий вакуум.

- Горячее прессование: В дополнение к нагреву и вакууму к материалу прикладывается высокое механическое давление. Это физически сжимает частицы, достигая максимальной плотности.

Шаг 3: Нагрев и выдержка

Температура печи повышается в соответствии с точным графиком. Затем она поддерживается на целевой температуре спекания в течение заданного периода, известного как «выдержка». Это дает время для завершения процесса атомной диффузии.

Шаг 4: Контролируемое охлаждение

Компонент медленно и осторожно охлаждается. Быстрое охлаждение может вызвать термический шок и создать трещины или внутренние напряжения, что нарушит целостность конечного продукта.

Особый случай: спекание футеровки печи

Подготовка футеровки печи — это отдельная, одноразовая процедура с четкой целью: создание прочной трехслойной структуры. Она состоит из полностью спеченного внутреннего слоя, полуспеченного среднего слоя и неспеченного порошкового слоя у стенки печи для изоляции.

Стадия 1: Стадия сушки (низкая температура)

Печь медленно нагревается примерно до 600°C и поддерживается при этой температуре. Единственная цель этой стадии — удалить остаточную влагу из огнеупорного материала, предотвращая растрескивание футеровки паром в дальнейшем.

Стадия 2: Стадия полуспекания (средняя температура)

Температура повышается примерно до 900°C, выдерживается, а затем снова повышается примерно до 1200°C. Это начинает процесс сплавления, затвердевая самые внутренние слои футеровки без полного затвердевания всей глубины.

Стадия 3: Стадия полного спекания (высокая температура)

Наконец, температура повышается до полной температуры спекания материала. Это полностью витрифицирует внутреннюю поверхность, которая будет контактировать с расплавленным металлом, создавая твердый, нереактивный тигель. Качество этой конечной стадии напрямую определяет срок службы футеровки печи.

Понимание компромиссов

Выбор среды спекания для обработки материалов — это компромисс между чистотой, плотностью и стоимостью. Каждый метод подходит для разных результатов.

Вакуумное спекание: для максимальной чистоты

Это идеальный выбор, когда предотвращение любой формы окисления или загрязнения является главным приоритетом. Это важно для материалов, которые легко реагируют с кислородом или азотом, даже в следовых количествах.

Атмосферное спекание: для контролируемых реакций

Этот метод обеспечивает отличную защиту от окисления при более низких эксплуатационных затратах, чем высоковакуумная система. Он позволяет использовать специфические газы, которые могут благотворно взаимодействовать с обрабатываемым материалом.

Горячее прессование: для максимальной плотности

Для чрезвычайно трудноспекаемых материалов или когда требуется достижение почти полной плотности, применение внешнего давления является единственным решением. Этот процесс более сложен и использует более дорогое оборудование, но обеспечивает превосходные механические свойства.

Правильный выбор для вашей цели

Ваше применение диктует правильный процесс спекания.

- Если ваша основная задача — ввод в эксплуатацию новой печи: Многостадийный процесс спекания футеровки является обязательным первым шагом для обеспечения эксплуатационной безопасности и долговечности.

- Если ваша основная задача — производство высокочистых медицинских имплантатов или деталей из реактивных металлов: Вакуумное спекание является отраслевым стандартом для предотвращения загрязнения.

- Если ваша основная задача — достижение максимально возможной прочности и плотности материала: Горячее прессование необходимо для передовой керамики и композитов.

- Если ваша основная задача — массовое производство стандартных керамических компонентов: Атмосферное спекание предлагает надежный и экономичный метод создания контролируемой среды.

В конечном итоге, выбор и выполнение правильного процесса спекания имеет основополагающее значение для достижения желаемых физических свойств и характеристик вашего конечного материала.

Сводная таблица:

| Метод спекания | Основная цель | Ключевая особенность | Идеально для |

|---|---|---|---|

| Вакуумное спекание | Максимальная чистота | Предотвращает окисление/загрязнение | Медицинские имплантаты, реактивные металлы |

| Атмосферное спекание | Контролируемые реакции | Экономичная инертная среда | Массовое производство керамики |

| Горячее прессование | Максимальная плотность | Применяет внешнее давление | Передовая керамика, композиты |

| Спекание футеровки печи | Долговечность футеровки | Многостадийный процесс нагрева | Ввод в эксплуатацию новой печи |

Готовы оптимизировать процесс спекания? KINTEK специализируется на прецизионных лабораторных печах и оборудовании для спекания керамики, металлов и композитов. Независимо от того, нужна ли вам вакуумная печь для высокочистых применений или надежная система для подготовки футеровки печи, наши решения обеспечивают превосходные результаты и долговечность эксплуатации. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к спеканию и узнать, как KINTEK может улучшить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Как печь для спекания в вакууме с горячим прессованием способствует синтезу TiBw/TA15? Достижение 100% плотных титановых композитов

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какие критические условия обработки обеспечиваются печью для спекания в вакуумной горячей прессовании? Достижение плотности 98%+.