Короче говоря, спекание — это производственный процесс, который использует тепло и давление для превращения порошкового материала в твердый, плотный объект. В отличие от литья, которое включает в себя полное расплавление материала до жидкого состояния, при спекании порошок нагревается до температуры, немного ниже его точки плавления. При этой высокой температуре отдельные частицы сливаются вместе в точках контакта, резко уменьшая пустое пространство между ними и образуя единое твердое тело.

Основной принцип спекания заключается не в плавлении, а в атомной диффузии. Применяя тепло, вы сообщаете атомам энергию для миграции через границы отдельных порошковых частиц, фактически «сваривая» их вместе на микроскопическом уровне для формирования прочного, единого компонента.

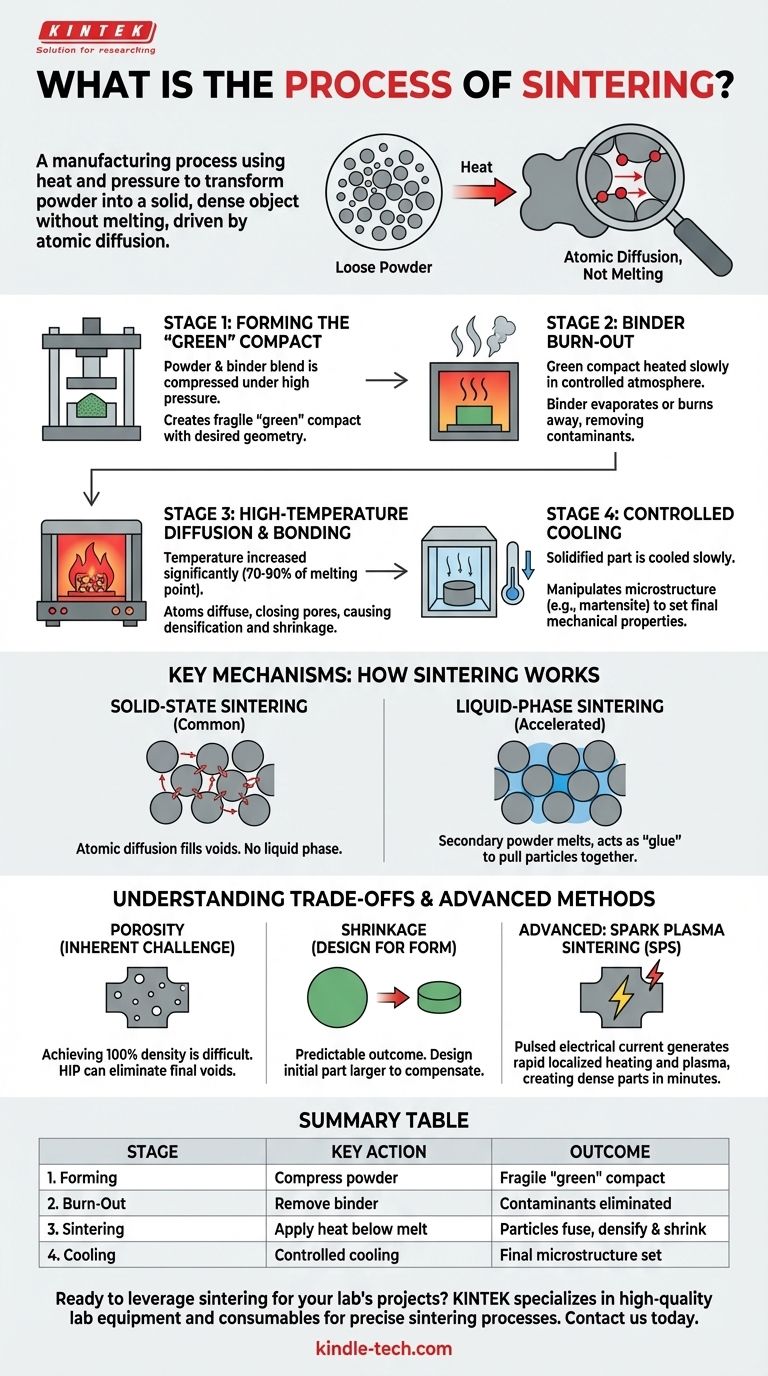

Основные этапы спекания

Процесс спекания можно разбить на четыре отдельных, критически важных этапа. Каждый шаг тщательно контролируется, чтобы гарантировать, что конечная деталь соответствует требуемой плотности, прочности и геометрическим параметрам.

Этап 1: Формирование «зеленого» прессованного изделия

Сначала создается точная смесь основных порошков (например, металлических или керамических). Часто для лучшего сцепления частиц добавляют временный связующий агент, такой как воск, полимер или вода.

Затем эта смесь загружается в пресс-форму или матрицу и сжимается под высоким давлением. В результате получается хрупкая, предварительно сформированная деталь, известная как «зеленое» прессованное изделие, которое имеет желаемую геометрию, но очень низкую механическую прочность.

Этап 2: Выгорание связующего

Зеленое прессованное изделие осторожно помещается в специальную спекательную печь. Температура медленно повышается в контролируемой атмосфере до точки, при которой связующее испаряется или выгорает.

Эта фаза «выгорания» критически важна для удаления примесей. Атмосферу печи можно настроить таким образом, чтобы газообразные побочные продукты, такие как углеводороды от связующего, вступали в реакцию с образованием безвредных веществ, например CO2.

Этап 3: Высокотемпературная диффузия и связывание

После удаления связующего температура значительно повышается, обычно до 70–90% от абсолютной температуры плавления основного материала. Деталь выдерживается при этой температуре в течение заданного периода.

Это и есть суть спекания. Интенсивное тепло активирует атомы, заставляя их двигаться и диффундировать по поверхностям частиц. Этот процесс закрывает поры между частицами, заставляя компонент уплотняться и сжиматься по мере того, как он связывается в твердую массу.

Этап 4: Контролируемое охлаждение

Наконец, новообразованное твердое изделие охлаждается контролируемым образом. Скорость охлаждения можно регулировать для достижения определенной кристаллической микроструктуры, такой как мартенсит в сталях, которая определяет конечные механические свойства, такие как твердость и вязкость.

Ключевые механизмы: как на самом деле работает спекание

Хотя этапы кажутся простыми, конечный результат определяется лежащей в основе физикой. Двумя основными механизмами являются спекание в твердой фазе и жидкофазное спекание.

Спекание в твердой фазе: атомная диффузия в действии

Это наиболее распространенная форма спекания. Движущей силой является уменьшение поверхностной энергии; единый твердый объект энергетически более стабилен, чем совокупность мелких порошков.

При высоких температурах атомы с частиц мигрируют к «шейкам», образующимся между ними, постепенно заполняя пустоты. Никакая часть основного материала в этом процессе никогда не переходит в жидкое состояние.

Жидкофазное спекание: использование металлического «клея»

Для ускорения уплотнения в смесь можно добавить небольшое количество вторичного порошка с более низкой температурой плавления.

При нагревании этот вторичный материал плавится, в то время как основные частицы остаются твердыми. Образовавшаяся жидкость проникает в поры за счет капиллярного действия, притягивая твердые частицы друг к другу и действуя как цемент после остывания.

Понимание компромиссов и подводных камней

Спекание — мощная технология, но для ее эффективного использования необходимо понимать ее присущие ограничения.

Пористость: присущая проблема

Достижение 100% плотности при обычном спекании чрезвычайно затруднительно. Большинство спеченных деталей сохраняют небольшое количество остаточной пористости, что может влиять на такие свойства, как прочность и пластичность. Для критически важных применений могут потребоваться вторичные операции, такие как горячее изостатическое прессование (HIP), для устранения этих последних пустот.

Усадка: проектирование конечной формы

Поскольку процесс работает за счет устранения пространства между частицами, усадка является естественным и предсказуемым результатом. Изначальное «зеленое» прессованное изделие должно быть спроектировано так, чтобы быть больше, чем конечная желаемая деталь, чтобы компенсировать это уменьшение объема. Точный контроль этой усадки имеет решающее значение для точности размеров.

Передовые методы: искроплазменное спекание (SPS)

Существуют современные варианты этого процесса для преодоления традиционных ограничений. При искроплазменном спекании (SPS) импульсный электрический ток пропускается непосредственно через порошок и его оснастку.

Это генерирует быстрое локализованное нагревание и даже плазменные разряды между частицами, что резко ускоряет процесс диффузии и уплотнения. SPS может создавать очень плотные детали за минуты, а не часы, часто при более низких общих температурах.

Выбор правильного варианта для вашей цели

Понимание принципов спекания позволяет выбрать правильный подход для создания сложных и высокопроизводительных деталей.

- Если ваш основной акцент делается на экономически эффективном, крупносерийном производстве: Обычное прессование и спекание (в твердой фазе) является отраслевым стандартом для изготовления таких деталей, как автомобильные шестерни, втулки и конструкционные компоненты.

- Если ваш основной акцент делается на максимальной плотности и производительности: Часто используется жидкофазное спекание, которое может сочетаться со вторичными процессами для создания режущих инструментов или износостойких деталей с минимальной пористостью.

- Если ваш основной акцент делается на скорости или обработке новых материалов: Передовые методы, такие как искроплазменное спекание (SPS), предлагают беспрецедентный контроль для исследований и разработки композитов и керамики нового поколения.

Освоив взаимодействие порошка, давления и тепла, спекание позволяет инженерам создавать прочные и сложные компоненты с нуля.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Формирование | Порошок сжимается в форме. | Создается хрупкое «зеленое» прессованное изделие. |

| 2. Выгорание | Температура повышается для удаления связующего. | Примеси удаляются. |

| 3. Спекание | Тепло подается ниже точки плавления. | Частицы сливаются; деталь уплотняется и сжимается. |

| 4. Охлаждение | Деталь охлаждается с контролируемой скоростью. | Устанавливаются конечная микроструктура и свойства. |

Готовы использовать спекание для проектов вашей лаборатории?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, занимаетесь ли вы исследованиями, разработкой или производством, наш опыт гарантирует, что у вас есть правильные инструменты для создания прочных, сложных компонентов из порошков.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши результаты спекания и продвинуть ваши инновации вперед.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для искрового плазменного спекания SPS

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Каковы основные функции высокоточных печей вакуумного отжига для титана? Оптимизация характеристик сплава

- Какова функция высокотемпературной печи для отжига в ВПП? Восстановление целостности соединения сплава 800H

- Каковы проблемы термической обработки? Избегайте деформации, трещин и поверхностных дефектов

- Для чего используется вакуумное литье? Создание высокоточных прототипов и малосерийных деталей

- Как изготавливают спеченный металл? Пошаговое руководство по порошковой металлургии

- Какое давление в вакуумной печи? Освоение ключа к чистоте процесса и качеству

- Что такое процесс вакуумного напыления? Руководство по нанесению тонких пленок

- Какова цель спекания в порошковой металлургии? Превращение порошка в высокопрочные детали