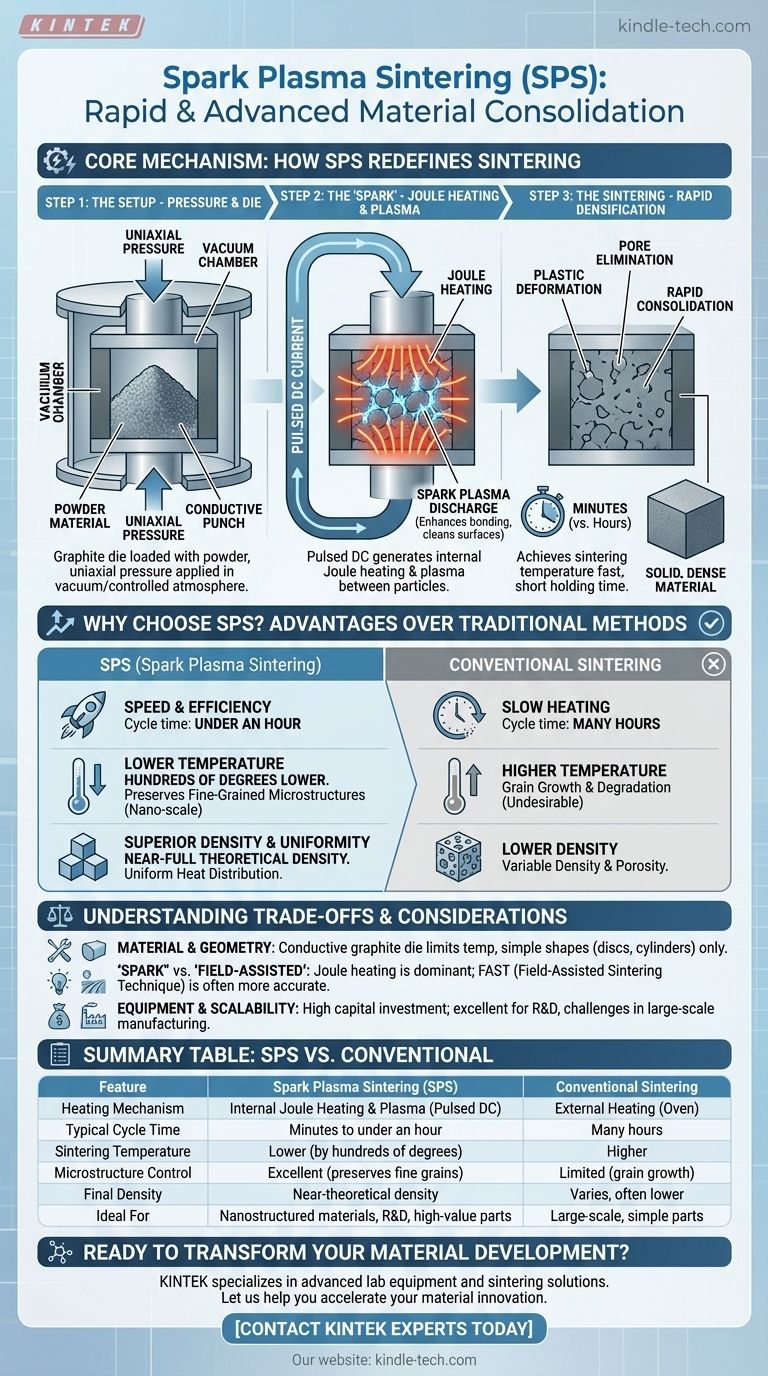

По своей сути, искровое плазменное спекание (ИПС) — это передовая технология уплотнения порошков, которая использует одновременное одноосное давление и импульсный постоянный электрический ток для превращения рыхлого порошка в плотный, твердый материал. Этот процесс происходит исключительно быстро, достигая полного уплотнения за минуты, а не за часы, требуемые традиционными методами.

Искровое плазменное спекание — это не просто более быстрый способ нагрева материала. Это принципиально иной подход, который использует электрическое поле для прямой активации частиц порошка, что позволяет проводить уплотнение при более низких температурах и с большей скоростью, тем самым сохраняя мелкозернистые микроструктуры, которые критически важны для высокоэффективных материалов.

Как ИПС переопределяет спекание: основной механизм

Традиционное спекание похоже на обычную печь; оно медленно нагревает материал снаружи внутрь. ИПС, также известное как техника спекания с помощью поля (Field-Assisted Sintering Technique, FAST), больше похоже на комбинацию гидравлического пресса и целенаправленной внутренней системы нагрева.

Шаг 1: Подготовка — давление и пресс-форма

Процесс начинается с загрузки порошкового материала в проводящую пресс-форму, которая почти всегда изготовлена из графита. Затем эта пресс-форма помещается между двумя пуансонами внутри вакуумной камеры.

Через пуансоны прикладывается одноосное механическое давление, уплотняющее рыхлый порошок. Камера эвакуируется для создания вакуума или заполняется контролируемой атмосферой для предотвращения окисления и загрязнения.

Шаг 2: «Искра» — джоулево тепло и плазма

После установки давления и атмосферы через пуансоны и графитовую пресс-форму пропускается импульсный постоянный ток (DC) с высоким амперажем. Этот ток является ключом ко всему процессу и генерирует интенсивное тепло за счет двух основных эффектов.

Доминирующим эффектом является джоулево тепловыделение. Электрическое сопротивление графитовой пресс-формы и, если она проводит ток, самого образца порошка, генерирует быстрый и равномерный нагрев. Это нагревает образец как снаружи (от пресс-формы), так и изнутри (из самого порошка).

Вторичный эффект, давший название этому методу, заключается в генерации искрового плазменного разряда в пустотах между частицами порошка. Эта кратковременная плазма помогает очищать поверхности частиц от оксидов и примесей, что улучшает сцепление.

Шаг 3: Спекание — быстрое уплотнение

Сочетание интенсивного, равномерного тепла и постоянного механического давления заставляет частицы порошка подвергаться пластической деформации. Частицы скрепляются в точках контакта, а поры между ними устраняются.

Поскольку скорость нагрева может достигать 1000°C/мин, материал почти мгновенно достигает температуры спекания. Это позволяет завершить весь процесс уплотнения за очень короткое время выдержки, часто всего за несколько минут.

Почему стоит выбрать ИПС? Основные преимущества перед традиционными методами

ИПС предлагает явные преимущества, которые делают его предпочтительным методом для производства передовой керамики, композитов и новых сплавов.

Беспрецедентная скорость и эффективность

Самое значительное преимущество ИПС — его скорость. Устраняя длительное время нагрева, выдержки и охлаждения традиционных печей, ИПС резко сокращает производственный цикл с многих часов до менее чем часа.

Более низкая температура, лучшая микроструктура

ИПС обычно достигает полного уплотнения при температурах, на несколько сотен градусов ниже, чем при обычном спекании. Это критически важно, поскольку высокие температуры и длительное воздействие вызывают нежелательный рост зерен, что может ухудшить механические свойства материала.

Минимизируя как температуру, так и время, ИПС исключительно эффективен для получения наноструктурированных или мелкозернистых материалов, сохраняя уникальные свойства, присущие этим особенностям малого масштаба.

Превосходная плотность и однородность

Сочетание внутреннего джоулева нагрева и внешнего нагрева от пресс-формы обеспечивает очень равномерное распределение температуры по всему образцу. Это, в сочетании с приложенным давлением, эффективно устраняет пористость и постоянно производит материалы с почти полной теоретической плотностью.

Понимание компромиссов и соображений

Несмотря на свою мощность, ИПС не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Ограничения по материалу и геометрии

Стандартный процесс ИПС основан на проводящей графитовой пресс-форме, что ограничивает максимальную температуру обработки и может вызвать загрязнение углеродом чувствительных материалов. Кроме того, конструкция одноосного давления ограничивает геометрию образцов относительно простыми формами, такими как диски, цилиндры и квадраты.

Различие между «Искровым» и «Полевым»

Хотя «Искровое плазменное спекание» является общепринятым названием, многие эксперты предпочитают более точный термин Техника спекания с помощью поля (FAST). Это связано с тем, что исследования показывают, что джоулево тепло является доминирующим механизмом, и устойчивая плазма не всегда присутствует или необходима для уплотнения.

Оборудование и масштабируемость

Системы ИПС являются специализированными и представляют собой значительные капиталовложения по сравнению с традиционными печами. Хотя они отлично подходят для исследований, разработок и производства дорогостоящих компонентов, масштабирование процесса для очень больших деталей или крупносерийного производства остается проблемой.

Как сделать правильный выбор для вашего применения

Решение об использовании ИПС полностью зависит от ваших целей в отношении материала и производительности.

- Если ваш основной фокус — быстрое прототипирование и разработка новых материалов: ИПС — непревзойденный инструмент, поскольку его скорость позволяет быстро итерировать и экспериментировать.

- Если ваш основной фокус — сохранение наноразмерных или мелкозернистых микроструктур: ИПС — превосходный выбор, поскольку его низкая температура и короткая продолжительность предотвращают рост зерен, характерный для других методов.

- Если ваш основной фокус — создание материалов с максимально возможной плотностью: ИПС превосходно устраняет пористость и достигает почти теоретической плотности, особенно для трудноспекаемых материалов.

- Если ваш основной фокус — производство больших, геометрически сложных деталей при низкой стоимости: Традиционные методы, такие как литье или обычные процессы прессования и спекания, скорее всего, будут более подходящими.

ИПС — это преобразующая технология, которая позволяет создавать материалы нового поколения, обеспечивая точный контроль над процессом уплотнения.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Традиционное спекание |

|---|---|---|

| Механизм нагрева | Внутреннее джоулево тепло и плазма (импульсный постоянный ток) | Внешний нагрев (печь) |

| Типичное время цикла | От минут до менее часа | Многие часы |

| Температура спекания | Ниже (на сотни градусов) | Выше |

| Контроль микроструктуры | Отличный (сохраняет мелкие зерна) | Ограниченный (рост зерен) |

| Конечная плотность | Близкая к теоретической плотности | Различная, часто ниже |

| Идеально подходит для | Наноструктурированные материалы, НИОКР, дорогостоящие детали | Крупногабаритные простые детали |

Готовы трансформировать разработку материалов с помощью ИПС?

Искровое плазменное спекание — это ключ к раскрытию потенциала передовой керамики, композитов и новых сплавов. Если ваши исследования или производство требуют быстрого прототипирования, сохранения мелкозернистых микроструктур или достижения почти теоретической плотности, правильное оборудование имеет решающее значение.

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания, для удовлетворения точных потребностей лабораторий и исследовательских центров.

Позвольте нам помочь вам ускорить инновации в материалах. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как технология ИПС может принести пользу вашему конкретному применению.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое метод плазменного спекания? Откройте для себя быстрое производство материалов высокой плотности

- Каков механизм SPS? Разблокировка быстрого низкотемпературного уплотнения

- Каковы области применения искрового плазменного спекания? Изготовление высокоэффективных материалов с высокой точностью

- Какова разница между искровым плазменным спеканием и флэш-спеканием? Руководство по передовым методам спекания

- В чем разница между искровым плазменным спеканием и обычным спеканием? Руководство по созданию более быстрых и качественных материалов