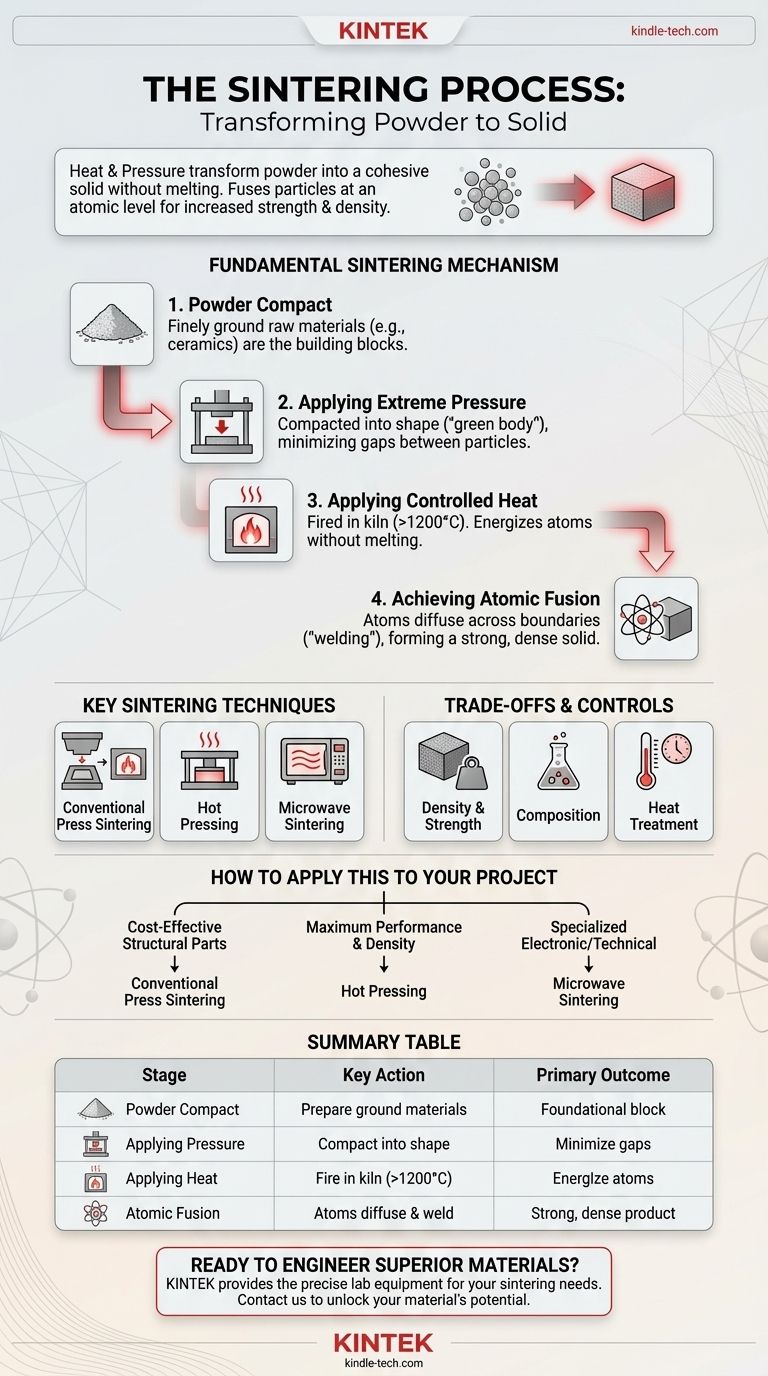

По сути, спекание — это производственный процесс, который использует тепло и давление для превращения порошкообразного вещества в твердую, сплошную массу. Важно, что это достигается без плавления материала; вместо этого частицы сплавляются на атомном уровне, что резко увеличивает прочность и плотность материала.

Спекание — это, по сути, уменьшение пустого пространства между отдельными частицами. Применяя интенсивное тепло и давление, вы способствуете диффузии атомов через границы частиц, эффективно сваривая их в единый твердый объект с заданными свойствами.

Основной механизм спекания

Спекание — это многостадийный процесс, который систематически устраняет пористость спрессованного порошка. Каждый этап имеет решающее значение для формирования плотного и прочного конечного продукта.

Начало с порошковой заготовки

Процесс начинается с тонко измельченного сырья. Для спекаемой керамики это могут быть натуральные вещества, такие как глина, кремнезем, полевые шпаты, кварц и минеральные пигменты. Этот порошок является основой конечного изделия.

Применение сильного давления

Далее порошок прессуется в желаемую форму. Этот этап, иногда называемый «прессование с формованием», использует огромное давление для сближения отдельных частиц, минимизируя зазоры между ними. Давление может быть экстремальным, иногда сравнимым с весом Эйфелевой башни.

Применение контролируемого тепла

Затем спрессованный материал обжигается в печи при очень высоких температурах, часто превышающих 1200°C. Эта тепловая энергия является ключом к процессу. Она не плавит материал, а скорее активирует атомы, заставляя их двигаться и диффундировать через границы, где соприкасаются частицы.

Достижение атомного слияния

По мере миграции атомов между частицами границы между ними исчезают. Эта атомная диффузия эффективно «сваривает» частицы вместе, создавая прочную, плотную и твердую плиту из того, что когда-то было рыхлым порошком.

Основные методы и области применения спекания

Хотя основной принцип остается прежним, были разработаны различные методы для спекания различных материалов, от обычной керамики до высокоэффективных электронных компонентов.

Обычное прессовое спекание

Это наиболее распространенный метод для многих видов керамики. Материал сначала сжимается в форму («зеленое тело»), а затем обжигается в печи. Это надежный и широко используемый метод для широкого спектра продуктов.

Горячее прессование

Для материалов, которые особенно трудно уплотнить, тепло и давление применяются одновременно. Этот метод, известный как горячее прессование, широко используется для производства специализированных материалов с низкой пористостью, таких как нанокерамика, где критически важна максимальная плотность.

Микроволновое спекание

Это более продвинутый метод, который использует микроволновое излучение для внутреннего и более равномерного нагрева материала. Он используется для создания высококачественных, специализированных материалов, таких как пьезоэлектрическая керамика PZT, нитрид кремния и другие электронные керамические устройства, где необходим точный контроль над конечной структурой.

Понимание компромиссов и контроля

Спекание — это не универсальный процесс. Конечные характеристики спеченного изделия напрямую контролируются путем манипулирования переменными процесса. Именно здесь происходит настоящее проектирование материала.

Влияние плотности

Количество приложенного давления и температурный профиль напрямую влияют на конечную плотность материала. Более высокая плотность, как правило, коррелирует с большей прочностью и долговечностью, в то время как контролируемая пористость может быть предусмотрена для таких применений, как фильтры.

Роль состава

Конечные свойства могут быть фундаментально изменены путем изменения исходного состава порошка. Введение различных сплавов, связующих веществ или минеральных пигментов перед спеканием позволяет создавать материалы с широким спектром индивидуальных свойств, от цвета до электропроводности.

Эффект термообработки

Как и в случае с металлами, спеченная деталь может подвергаться дополнительной термообработке после первоначального обжига. Эти последующие циклы могут дополнительно усовершенствовать структуру зерен и механические свойства материала, адаптируя его для конкретного применения.

Как применить это к вашему проекту

Выбранный метод спекания и параметры полностью зависят от желаемого результата для конечного материала.

- Если ваш основной акцент делается на экономически эффективном производстве конструкционных деталей: Обычное прессовое спекание предлагает надежный и масштабируемый процесс для таких материалов, как стандартная керамика.

- Если ваш основной акцент делается на максимальной производительности и плотности: Горячее прессование является лучшим выбором для передовых материалов, которые сопротивляются уплотнению в обычных условиях.

- Если ваш основной акцент делается на создании специализированных электронных или технических компонентов: Передовые методы, такие как микроволновое спекание, обеспечивают контроль, необходимый для производства высокочистых, высокоэффективных материалов.

В конечном счете, спекание — это мощный и универсальный инструмент для преобразования простых порошков в высокотехнологичные твердые компоненты.

Сводная таблица:

| Этап спекания | Ключевое действие | Основной результат |

|---|---|---|

| Порошковая заготовка | Подготавливаются мелко измельченные материалы. | Создается основной строительный блок. |

| Применение давления | Порошок прессуется в форму (зеленое тело). | Частицы сближаются, минимизируя зазоры. |

| Применение тепла | Спрессованный материал обжигается в печи (>1200°C). | Активирует атомы для диффузии через границы частиц. |

| Атомное слияние | Атомы мигрируют, сваривая частицы вместе. | Формируется прочный, плотный и твердый конечный продукт. |

Готовы разработать превосходные материалы для вашей лаборатории?

Процесс спекания является ключом к созданию высокоэффективных компонентов, от конструкционной керамики до передовых электронных устройств. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для совершенствования ваших применений спекания, независимо от того, требуются ли вам обычные печи, горячие прессы или передовые микроволновые системы.

Позвольте нашим экспертам помочь вам выбрать правильные инструменты для достижения плотности, прочности и свойств, требуемых вашим проектом. Свяжитесь с KINTEL сегодня, чтобы обсудить ваши конкретные лабораторные потребности и раскрыть весь потенциал ваших материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Что такое процесс спекания? Руководство по производству на основе порошков

- Какие существуют версии спекания? Выберите правильный процесс для вашего материала

- Какое давление требуется для вакуумного спекания? Достижение оптимальной чистоты и плотности материала