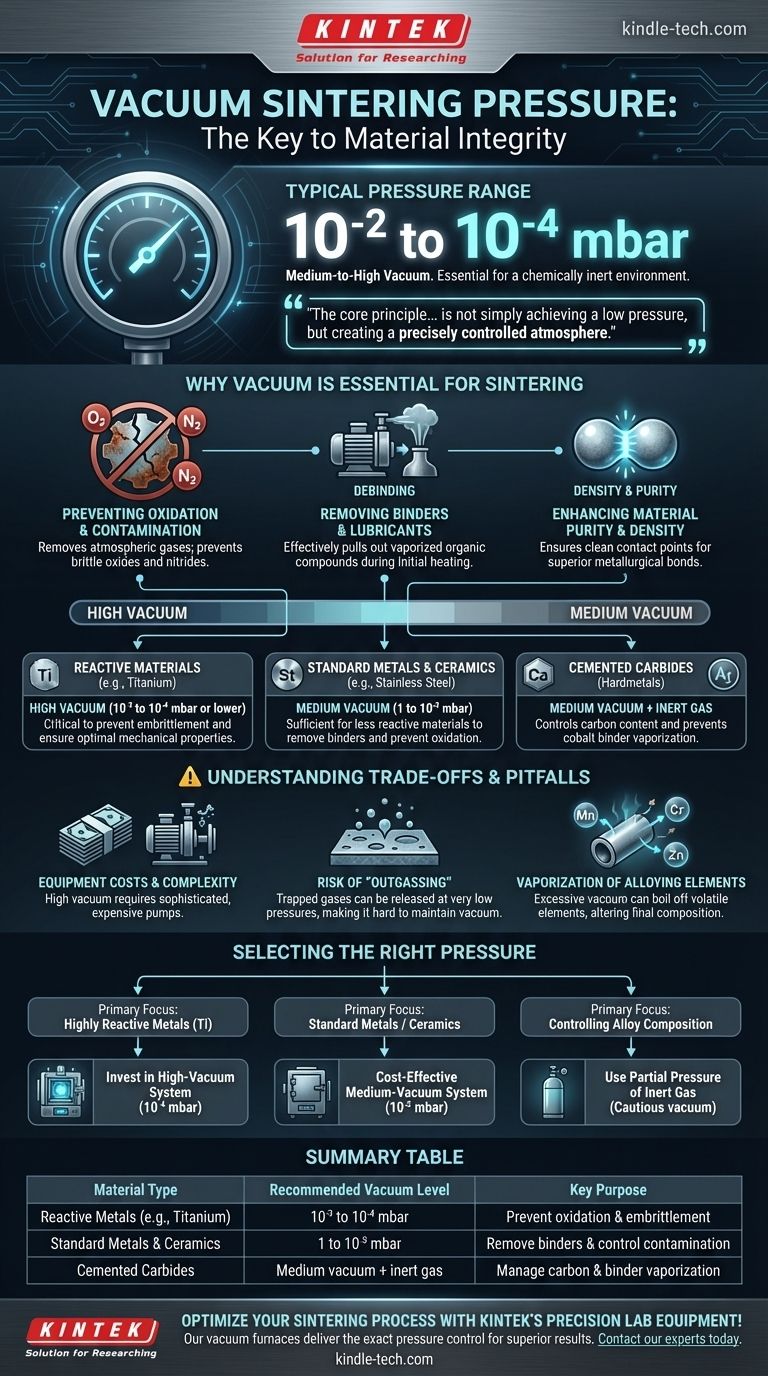

Типичное давление для вакуумного спекания обычно находится в диапазоне от 10⁻² до 10⁻⁴ миллибар (мбар). Это помещает процесс в спектр среднего и высокого вакуума — уровень, необходимый для создания химически инертной среды, подходящей для сплавления порошкообразных материалов в сплошную массу. Для особо реактивных материалов, таких как титан, нижняя граница этого диапазона (приближающаяся к 10⁻⁴ мбар) имеет решающее значение для предотвращения загрязнения.

Основной принцип вакуумного спекания заключается не просто в достижении низкого давления, а в создании точно контролируемой атмосферы. Идеальный уровень вакуума определяется исключительно реакционной способностью материала и необходимостью удаления загрязняющих веществ до того, как деталь достигнет своей конечной плотности.

Почему вакуум необходим для спекания

Достижение определенного уровня вакуума имеет основополагающее значение для успеха процесса спекания. Пониженное давление выполняет несколько критически важных функций, которые напрямую влияют на качество конечного компонента.

Предотвращение окисления и загрязнения

Основная цель вакуума — удаление атмосферных газов, особенно кислорода и азота. При высоких температурах спекания эти газы легко вступают в реакцию с большинством металлов, образуя хрупкие оксиды и нитриды, которые компрометируют структурную целостность материала.

Удаление связующих веществ и смазочных материалов

Большинство деталей из порошкового металла формуются с использованием органических связующих веществ или смазочных материалов. Во время начальной фазы нагрева цикла спекания эти соединения испаряются. Вакуумная среда имеет решающее значение для эффективного отвода этих газообразных побочных продуктов из печи, что называется процессом удаления связующего (debinding).

Повышение чистоты и плотности материала

Устраняя реактивные газы и удаленные летучие связующие вещества, вакуум гарантирует, что контактные точки между частицами материала будут идеально чистыми. Это позволяет образовываться превосходным металлургическим связям, что приводит к получению более плотного, прочного и чистого конечного продукта с минимальной пористостью.

Соответствие уровня вакуума потребностям материала

Не существует единого значения давления, подходящего для всех применений. Требуемый уровень вакуума является прямой функцией обрабатываемого материала и желаемого результата.

Реактивные материалы (например, титан)

Такие материалы, как титан, ниобий и некоторые суперсплавы, исключительно реактивны при высоких температурах. Для них высокий вакуум (от 10⁻³ до 10⁻⁴ мбар или ниже) является обязательным условием. Это минимизирует присутствие остаточного кислорода для предотвращения охрупчивания и обеспечения оптимальных механических свойств.

Стандартные металлы и керамика

Для менее реактивных материалов, таких как нержавеющая сталь или многие промышленные керамики, часто бывает достаточно среднего вакуума (от 1 до 10⁻³ мбар). Цель здесь по-прежнему состоит в предотвращении окисления и удалении связующих веществ, но материал более толерантен к следовым количествам остаточных газов.

Твердые сплавы

Спекание твердых сплавов (металлокерамики) часто включает сложные циклы, которые могут использовать средний вакуум во время удаления связующего, а затем низкое давление инертного газа (например, аргона) во время заключительной высокотемпературной фазы для контроля содержания углерода и предотвращения испарения связующего кобальта.

Понимание компромиссов и подводных камней

Хотя более низкое давление кажется лучше, стремление к максимально глубокому вакууму не всегда является лучшим или наиболее практичным подходом. Понимание компромиссов является ключом к эффективному и успешному процессу.

Затраты и сложность оборудования

Достижение высокого или сверхвысокого вакуума требует сложного и дорогостоящего оборудования, такого как турбомолекулярные или диффузионные насосы. Эти системы имеют более высокие эксплуатационные расходы и затраты на техническое обслуживание по сравнению с более простыми механическими или диафрагменными насосами, используемыми для средних уровней вакуума.

Риск «газовыделения» (Outgassing)

При очень низких давлениях могут выделяться газы, захваченные в самом материале или адсорбированные на стенках печи — это явление называется газовыделением (outgassing). Это может затруднить и занять много времени достижение и поддержание целевого уровня вакуума.

Испарение легирующих элементов

Одним из наиболее значительных рисков чрезмерно высокого вакуума является испарение летучих легирующих элементов. Элементы с высоким давлением пара, такие как марганец, хром или цинк, могут буквально испаряться с поверхности детали, изменяя ее конечный химический состав и свойства.

Выбор правильного давления для вашего применения

Выбор правильного уровня вакуума требует баланса между требованиями к материалу и практическими технологическими ограничениями. Следующие рекомендации могут помочь вам принять решение.

- Если ваш основной фокус — обработка высокореактивных металлов, таких как титан: Вы должны инвестировать в систему высокого вакуума, способную достигать диапазона 10⁻⁴ мбар, чтобы гарантировать чистоту материала.

- Если ваш основной фокус — спекание стандартных нержавеющих сталей или нереактивных керамик: Надежная система среднего вакуума (около 10⁻² мбар) часто является наиболее экономичным и надежным решением.

- Если ваш основной фокус — контроль конечного состава сплава: Будьте осторожны, не создавайте слишком сильный вакуум, который может привести к испарению ключевых элементов. Возможно, вам потребуется использовать парциальное давление инертного газа.

В конечном счете, правильный уровень вакуума — это тот, который защищает целостность вашего материала, одновременно обеспечивая полную уплотняемость.

Сводная таблица:

| Тип материала | Рекомендуемый уровень вакуума | Ключевая цель |

|---|---|---|

| Реактивные металлы (например, титан) | 10⁻³ до 10⁻⁴ мбар | Предотвращение окисления и охрупчивания |

| Стандартные металлы и керамика | 1 до 10⁻³ мбар | Удаление связующих веществ и контроль загрязнения |

| Твердые сплавы | Средний вакуум + инертный газ | Управление содержанием углерода и испарением связующего |

Оптимизируйте свой процесс спекания с помощью прецизионного лабораторного оборудования KINTEK! Независимо от того, работаете ли вы с реактивными металлами, керамикой или твердыми сплавами, наши вакуумные печи и расходные материалы разработаны для обеспечения точного контроля давления, необходимого для превосходной чистоты, плотности и производительности материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и узнать, как KINTEK может повысить эффективность и результаты вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Что такое печь для вакуумной пайки? Достижение безупречных, высокопрочных соединений для критически важных применений

- Как вакуумные печи влияют на конечную активность катализаторов двойного цианида металла (DMC) в синтезе полиолов полиэпсилон-капролактона (PCL)?

- Почему для электролиза постоянным током Sc1/3Zr2(PO4)3 в высокотемпературной печи необходимо поддерживать постоянную температуру 750°C?

- Можно ли калибровать вакуумный манометр? Обеспечьте точные показания давления для вашей лаборатории

- Какое энергопотребление требуется для плавления чугуна в печи? Достигните оптимальной эффективности для вашего литейного цеха

- Что такое вакуумная печь? Использование физики для более безопасного и эффективного нагрева

- Какова цель теплопередачи излучением? Обеспечение бесконтактного нагрева в вакууме

- Какие условия окружающей среды обеспечивает вакуумная трубчатая печь с углеродным нагревателем? Оптимизация спекания керамики YAG