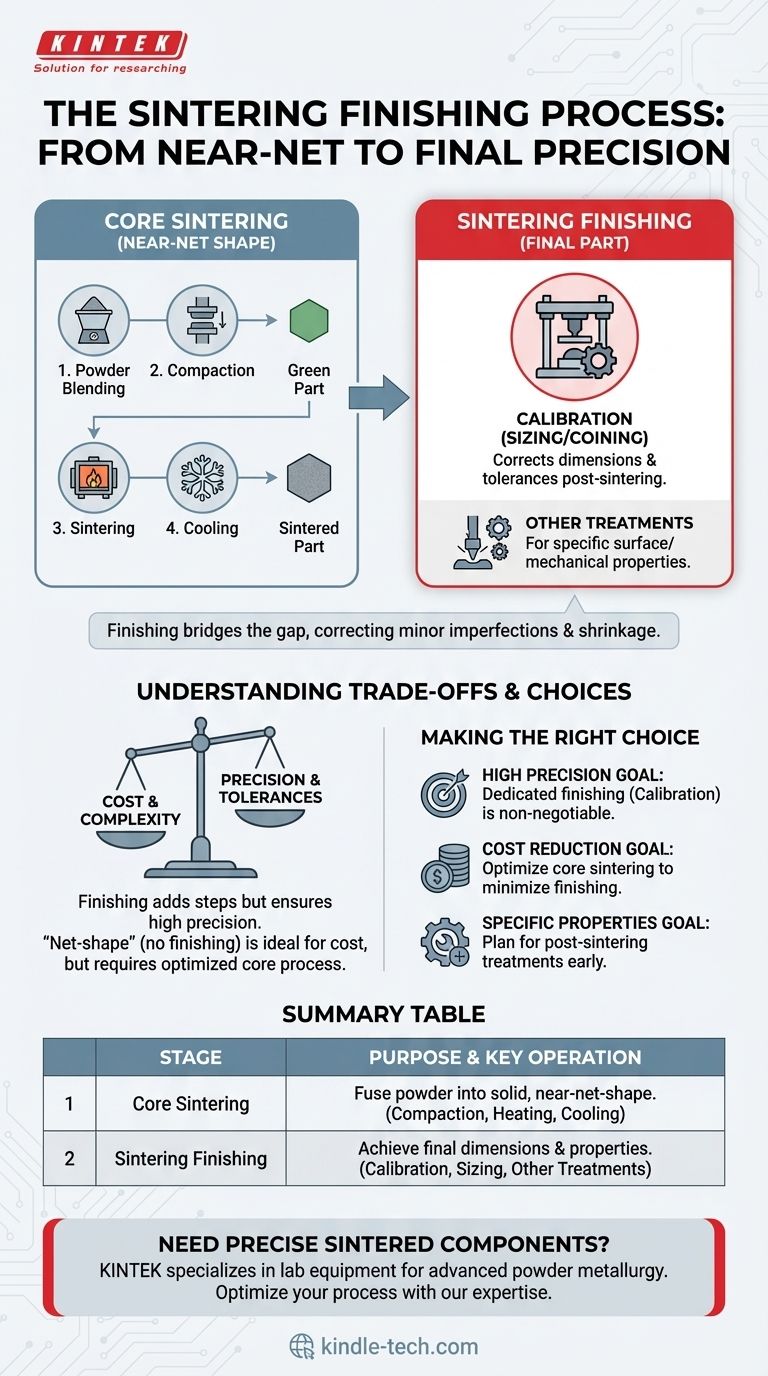

Финишная обработка после спекания не является частью основного процесса спекания как такового, а представляет собой совокупность вторичных, послеспекательных операций. После того как компонент из металлического порошка был спрессован и нагрет, он может подвергаться финишной обработке, такой как калибровка, для корректировки его размеров. Этот заключительный этап гарантирует, что деталь соответствует точным спецификациям и допускам, необходимым для ее применения.

Спекание создает компонент, который близок к своим окончательным размерам, известный как "почти готовая форма". Финишная обработка после спекания является критически важным последующим этапом, который преодолевает разрыв от "почти готовой" до "окончательной" формы, исправляя незначительные дефекты и изменения размеров, возникающие во время нагрева и охлаждения.

Чтобы понять финишную обработку, сначала поймите основной процесс

Прежде чем деталь может быть обработана, она должна быть сначала создана посредством основных стадий спекания. Этот процесс превращает рыхлый порошок в твердый объект.

Шаг 1: Смешивание и подготовка порошка

Сначала основной металлический порошок точно смешивается с другими элементами. Это могут быть легирующие добавки для улучшения свойств или связующие вещества (например, воск или полимеры), которые помогают порошку сохранять форму во время начального прессования.

Шаг 2: Прессование в "сырую" деталь

Порошковая смесь помещается в матрицу или форму и подвергается высокому давлению. Этот процесс прессования формирует порошок в желаемую форму, теперь называемую "сырой деталью". Эта деталь хрупкая, но достаточно прочная, чтобы с ней можно было обращаться.

Шаг 3: Спекание (нагрев и сплавление)

Сырая деталь помещается в печь с контролируемой атмосферой. Она нагревается до температуры чуть ниже точки плавления основного металла. На этом этапе связующее вещество выгорает, и частицы металла начинают сплавляться в точках контакта, что значительно увеличивает плотность и прочность детали.

Шаг 4: Охлаждение и затвердевание

Компонент охлаждается контролируемым образом, что позволяет ему затвердеть в единую, цельную массу. На этом этапе основной процесс спекания завершен. Однако деталь, вероятно, немного уменьшилась в размерах и может еще не соответствовать точным размерным требованиям.

Назначение финишной обработки после спекания

Именно здесь финишная обработка становится необходимой. Она устраняет изменения, происходящие во время цикла нагрева и охлаждения, чтобы получить деталь, готовую к использованию.

Почему финишная обработка необходима

Сплавление частиц и уменьшение пористости во время спекания неизбежно приводят к усадке детали. Хотя эта усадка ожидается на этапе первоначального проектирования, небольшие отклонения являются обычным явлением. Финишная обработка корректирует эти небольшие отклонения от целевых спецификаций.

Калибровка: Основная операция финишной обработки

Наиболее распространенным процессом финишной обработки является калибровка, также известная как калибровка или чеканка. Спеченная деталь помещается обратно в прецизионную матрицу, которая часто является тем же прессом, что использовался для первоначального прессования. Окончательная операция прессования регулирует деталь, уточняя ее размеры для соответствия очень жестким допускам.

Другие послеспекательные обработки

Помимо калибровки, детали могут подвергаться другим обработкам для достижения их окончательных, желаемых свойств. Эти процессы определяются конкретными стандартами качества и функциональными требованиями компонента.

Понимание компромиссов

Добавление этапа финишной обработки является стратегическим решением с явными преимуществами и затратами.

Стоимость против точности

Каждый этап финишной обработки увеличивает время, сложность и стоимость общего производственного цикла. Для компонентов, которые не требуют чрезвычайно высокой точности, оптимизированный процесс спекания, минимизирующий потребность в финишной обработке, более экономичен.

Идеал "чистой формы"

Конечная цель в порошковой металлургии — достичь производства "чистой формы", когда деталь выходит из печи с идеальными размерами и не требует вторичных операций. Необходимость обширной финишной обработки может указывать на то, что этапы начального прессования и нагрева не полностью оптимизированы.

Ограничения материала

Операции финишной обработки, такие как калибровка, оказывают усилие на спеченную деталь. Состав материала должен быть разработан таким образом, чтобы обладать достаточной пластичностью, чтобы выдерживать это окончательное прессование без растрескивания или разрушения.

Правильный выбор для вашей цели

Решение о включении надежного этапа финишной обработки полностью зависит от вашей конечной цели.

- Если ваша основная цель — высокоточные компоненты: Специализированный этап финишной обработки, особенно калибровка, является обязательной частью вашего производственного плана для соблюдения жестких допусков.

- Если ваша основная цель — снижение затрат на крупносерийные детали: Ваши усилия должны быть сосредоточены на оптимизации порошковой смеси и цикла спекания для получения постоянной, предсказуемой усадки, тем самым минимизируя потребность в дорогостоящих вторичных операциях.

- Если ваша основная цель — конкретные механические или поверхностные свойства: Вы должны планировать послеспекательные обработки с самого начала, поскольку одного основного процесса спекания может быть недостаточно.

Рассматривая спекание и финишную обработку как два отдельных, но взаимосвязанных этапа, вы можете разработать более целенаправленный и эффективный производственный процесс.

Сводная таблица:

| Этап спекания | Назначение | Ключевая операция |

|---|---|---|

| Основное спекание | Сплавление порошка в твердую деталь почти готовой формы | Прессование, Нагрев, Охлаждение |

| Финишная обработка после спекания | Достижение окончательных размеров и свойств | Калибровка, Измерение, Другие обработки |

Нужны точные, высококачественные спеченные компоненты? KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовой порошковой металлургии. Наш опыт гарантирует, что ваши процессы спекания и финишной обработки будут оптимизированы для достижения превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?