По сути, закалка — это процесс термообработки, используемый для повышения твердости и прочности металлов, особенно стали. Процесс включает нагрев металла до определенной высокой температуры, а затем его чрезвычайно быстрое охлаждение путем погружения в среду, такую как вода, масло или газ. Это быстрое охлаждение фиксирует внутреннюю кристаллическую структуру металла в твердом, напряженном состоянии.

Закалка — это не просто охлаждение горячего куска металла. Это точно контролируемый процесс охлаждения с такой скоростью, чтобы предотвратить образование более мягких, более стабильных кристаллических структур, тем самым удерживая материал в твердом, метастабильном состоянии, известном как мартенсит.

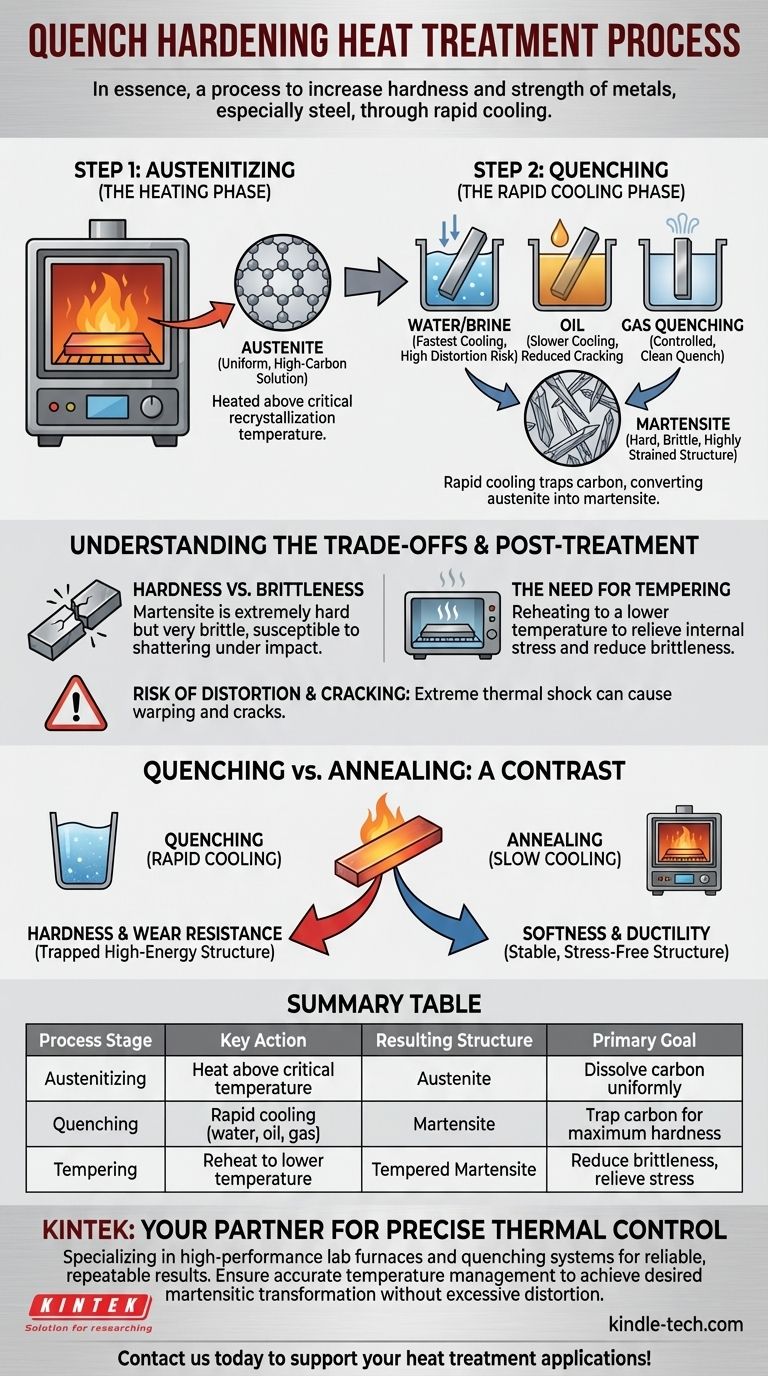

Наука о закалке: двухэтапный процесс

Истинная закалка представляет собой комбинацию двух отдельных термических стадий: аустенитизации (нагрева) и закалки (быстрого охлаждения). Понимание обеих стадий является ключом к пониманию конечного результата.

Этап 1: Аустенитизация (Фаза нагрева)

Прежде чем металл можно будет упрочнить, его необходимо правильно нагреть. Этот этап преобразует его внутреннюю структуру в однородное, высокоэнергетическое состояние.

Металл, как правило, углеродистая сталь, нагревается выше его критической температуры рекристаллизации. В этот момент существующая кристаллическая структура растворяется в новой фазе, называемой аустенитом.

В аустенитном состоянии атомы углерода равномерно растворены в кристаллической решетке железа. Этот однородный, высокоуглеродистый раствор является необходимой отправной точкой для создания упрочненной структуры.

Этап 2: Закалка (Фаза быстрого охлаждения)

Закалка — это то, что фиксирует высокоэнергетическое состояние, созданное при нагреве, преобразуя его в твердость.

Цель закалки — охладить металл настолько быстро, чтобы у растворенных атомов углерода не было времени переместиться и образовать более мягкие, более стабильные структуры, такие как перлит или бейнит.

Это быстрое охлаждение заставляет аустенит трансформироваться в мартенсит — очень твердую, хрупкую и сильно напряженную объемно-центрированную тетрагональную кристаллическую структуру. Эта трансформация является источником твердости, достигаемой в процессе.

Существует несколько методов достижения этого быстрого охлаждения, каждый из которых имеет разную скорость и степень интенсивности охлаждения:

- Вода/Рассол: Обеспечивает самую быструю скорость охлаждения, но создает наибольший риск деформации и трещин.

- Масло: Охлаждается медленнее, чем вода, снижая риск растрескивания, но при этом достигается значительная твердость.

- Газовая закалка: В современных вакуумных печах используются газы под высоким давлением, такие как азот или аргон, для контролируемой и чистой закалки, часто для дорогостоящих компонентов.

Понимание компромиссов

Закалка обеспечивает исключительную твердость, но это свойство не обходится без значительных компромиссов, которыми необходимо управлять.

Твердость против Хрупкости

Основной компромисс заключается в том, что мартенситная структура, будучи чрезвычайно твердой, также очень хрупкая. Полностью закаленная деталь часто слишком хрупка для большинства практических применений, поскольку она может разрушиться при ударе.

Необходимость отпуска

Из-за этой хрупкости за закаленной деталью почти всегда следует вторичная термообработка, называемая отпуском. Отпуск включает повторный нагрев детали до более низкой температуры для снятия части внутреннего напряжения и уменьшения хрупкости, хотя и с небольшим снижением общей твердости.

Риск деформации и растрескивания

Чрезмерный термический шок от погружения раскаленной детали в прохладную жидкость создает огромное внутреннее напряжение. Это может привести к короблению, деформации или даже появлению микроскопических или катастрофических трещин в процессе.

Закалка против Отжига: Твердость против Пластичности

Чтобы полностью понять цель закалки, полезно сравнить ее с ее противоположностью: отжигом.

Закалка для твердости

Закалка определяется быстрым охлаждением. Этот процесс предназначен для улавливания дезорганизованной, высокоэнергетической кристаллической структуры (мартенсита) для максимального повышения твердости и износостойкости.

Отжиг для мягкости

Отжиг включает нагрев металла с последующим очень медленным охлаждением, часто путем оставления его остывать внутри печи. Медленное охлаждение позволяет сформироваться стабильной, не напряженной и пластичной (мягкой) структуре зерна, что облегчает обработку или формовку металла.

Сделайте правильный выбор для вашей цели

Правильная термообработка полностью зависит от желаемых конечных свойств компонента.

- Если ваш основной акцент делается на максимальной твердости и износостойкости: Используйте закалку, но запланируйте последующий отпуск для достижения приемлемого баланса твердости и вязкости.

- Если ваш основной акцент делается на смягчении металла для облегчения механической обработки или формовки: Используйте отжиг для создания пластичной, снятой с напряжений структуры.

- Если вы работаете с определенными цветными сплавами: Имейте в виду, что закалка иногда может привести к более мягкому состоянию, поэтому вам необходимо проверить правильную обработку для этого конкретного материала.

В конечном счете, контроль скорости охлаждения является самым мощным инструментом для определения конечных механических свойств термообработанного металла.

Сводная таблица:

| Стадия процесса | Ключевое действие | Результирующая структура | Основная цель |

|---|---|---|---|

| Аустенитизация | Нагрев выше критической температуры | Аустенит | Равномерное растворение углерода |

| Закалка | Быстрое охлаждение (вода, масло, газ) | Мартенсит | Удержание углерода для максимальной твердости |

| Отпуск | Повторный нагрев до более низкой температуры | Мартенсит после отпуска | Снижение хрупкости, снятие напряжения |

Нужен точный контроль температуры для ваших процессов закалки? KINTEK специализируется на высокопроизводительных лабораторных печах и системах закалки, разработанных для надежных и воспроизводимых результатов. Наше оборудование обеспечивает точное управление температурой, критически важное для достижения желаемого мартенситного превращения без чрезмерной деформации или растрескивания. Независимо от того, разрабатываете ли вы новые сплавы или упрочняете компоненты, KINTEK предоставляет надежные решения, необходимые вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши процессы термообработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке