При термообработке скорость нагрева является критически важным рычагом управления. Она напрямую определяет разницу температур между поверхностью и сердцевиной заготовки. Этот градиент диктует конечную глубину твердости, результирующую микроструктуру и потенциал для коробления или растрескивания, что делает ее одной из наиболее важных переменных во всем процессе.

Выбор правильной скорости нагрева — это фундаментальный компромисс. Вы балансируете между целью достижения специфических поверхностных свойств, таких как износостойкость, и необходимостью управления внутренними напряжениями и сохранения желаемых свойств сердцевины компонента.

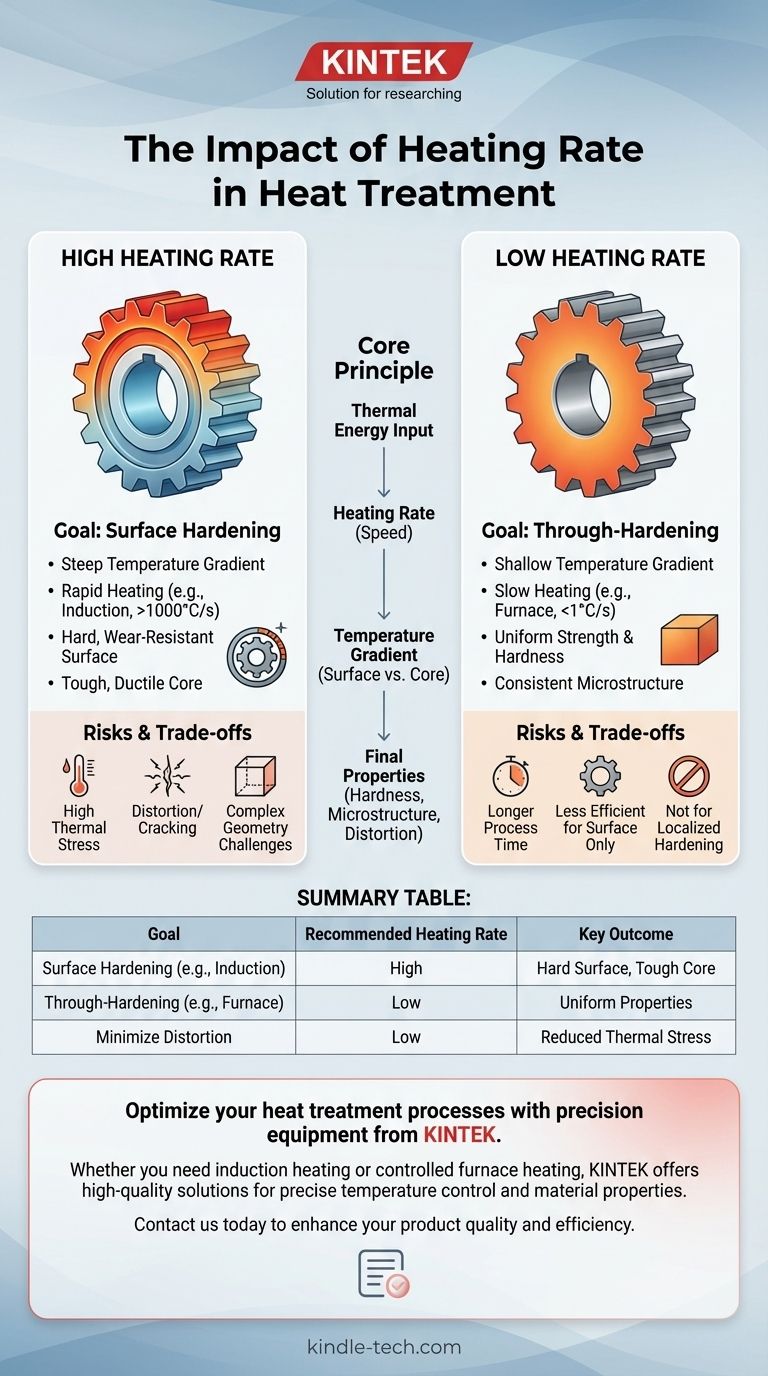

Основной принцип: температурные градиенты и превращение

Влияние скорости нагрева в основном связано с тем, как быстро вы вводите тепловую энергию и как реагирует материал.

Что такое скорость нагрева?

Скорость нагрева — это скорость, с которой температура материала увеличивается, обычно измеряемая в градусах Цельсия или Фаренгейта в секунду (°C/s или °F/s). Скорость может быть очень медленной в печи (менее 1°C/s) или чрезвычайно быстрой при индукционном нагреве (более 1000°C/s).

Влияние на температурный градиент

Быстрая скорость нагрева создает крутой температурный градиент. Поверхность детали очень быстро становится очень горячей, в то время как сердцевина остается относительно холодной. Это ключевой принцип поверхностной закалки.

Медленная скорость нагрева создает пологий температурный градиент. Вся деталь, как поверхность, так и сердцевина, нагревается более равномерно, минимизируя разницу температур по ее сечению. Это важно для объемной закалки.

Как скорость влияет на аустенитизацию

Для стали термообработка включает превращение исходной микроструктуры в фазу, называемую аустенитом, перед закалкой. Скорость нагрева влияет на это превращение. Более медленная скорость дает больше времени для равномерного растворения атомов углерода в аустените, что приводит к более однородной структуре. Чрезвычайно быстрый нагрев может привести к более мелкому размеру зерна аустенита и потенциально к неполному растворению углерода, если это не контролируется должным образом.

Высокие и низкие скорости нагрева: практическое применение

Различные скорости нагрева выбираются для достижения определенных, часто противоположных, инженерных целей.

Высокие скорости нагрева: цель поверхностной закалки

Основное применение высоких скоростей нагрева — это поверхностная закалка, также известная как цементация. Цель состоит в том, чтобы создать компонент с очень твердой, износостойкой поверхностью, сохраняя при этом более мягкую, прочную и пластичную сердцевину.

Идеальным примером является индукционный нагрев. Приложением высокочастотного переменного тока тепло генерируется быстро и концентрируется только на поверхности детали. Как отмечается в справочном материале, более высокая частота создает более тонкий нагретый слой, что позволяет точно контролировать глубину закаленного слоя.

Этот быстрый поверхностный нагрев, за которым следует быстрая закалка, превращает только внешний слой в твердый мартенсит, оставляя сердцевину незатронутой и прочной.

Низкие скорости нагрева: цель объемной закалки

Низкие скорости нагрева используются, когда цель состоит в достижении однородных свойств по всему компоненту. Этот процесс называется объемной закалкой или закалкой с отпуском. Медленно нагревая деталь в печи, тепловая энергия проникает через все сечение. Это гарантирует, что сердцевина достигнет той же температуры аустенитизации, что и поверхность. Когда вся деталь затем закаливается, она равномерно упрочняется от поверхности до сердцевины, максимизируя общую прочность и твердость.

Понимание компромиссов и рисков

Выбор скорости нагрева не обходится без последствий. Каждый подход имеет присущие риски и преимущества, которыми необходимо тщательно управлять.

Риск коробления и растрескивания

Наибольший риск, связанный с высокими скоростями нагрева, — это термическое напряжение. Крутой температурный градиент между горячей поверхностью и холодной сердцевиной заставляет поверхность быстро расширяться, создавая огромное внутреннее напряжение. В деталях со сложной геометрией, острыми углами или тонкими сечениями это напряжение может вызвать коробление (деформацию) или даже растрескивание.

Проблема контроля микроструктуры

Хотя быстрый нагрев эффективен, если скорость чрезмерна или время выдержки слишком короткое, превращение в аустенит может быть неполным. Не весь углерод может раствориться и диффундировать должным образом, что может привести к более низкой, чем ожидалось, твердости после закалки.

Фактор стоимости и процесса

Процессы с высокой скоростью, такие как индукционный нагрев, требуют специализированного оборудования и оснастки, что может повлечь за собой значительные капиталовложения. Однако они чрезвычайно быстры и энергоэффективны для крупносерийного производства. Печной нагрев медленнее и менее эффективен для поверхностной обработки, но более универсален для широкого диапазона размеров деталей и для достижения объемной закалки.

Выбор правильной скорости нагрева для вашей цели

Ваш выбор скорости нагрева должен определяться требованиями к конечной производительности компонента.

- Если ваш основной фокус — максимальная поверхностная износостойкость: Выбирайте процесс с высокой скоростью нагрева, такой как индукционный или пламенный нагрев, чтобы создать твердый слой с прочной, пластичной сердцевиной.

- Если ваш основной фокус — достижение однородной прочности и твердости по всему компоненту: Используйте медленную, контролируемую скорость нагрева в печи для обеспечения равномерного распределения температуры и превращения перед закалкой.

- Если ваш основной фокус — минимизация коробления сложной детали: Медленная скорость нагрева, как правило, безопаснее, поскольку она уменьшает термические градиенты, вызывающие внутреннее напряжение во время цикла нагрева.

В конечном счете, овладение скоростью нагрева позволяет точно спроектировать свойства материала в соответствии с предполагаемой функцией детали.

Сводная таблица:

| Цель | Рекомендуемая скорость нагрева | Ключевой результат |

|---|---|---|

| Поверхностная закалка (например, индукционная) | Высокая | Твердая, износостойкая поверхность; прочная, пластичная сердцевина |

| Объемная закалка (например, печная) | Низкая | Однородная прочность и твердость по всему компоненту |

| Минимизация коробления | Низкая | Снижение термических напряжений и деформации в сложных деталях |

Оптимизируйте свои процессы термообработки с помощью прецизионного оборудования от KINTEK.

Независимо от того, требуется ли вам быстрый локализованный нагрев индукционным способом для поверхностной закалки или равномерный, контролируемый нагрев печью для объемной закалки, правильное оборудование имеет решающее значение для достижения желаемых свойств материала и предотвращения дорогостоящих дефектов, таких как коробление.

KINTEK специализируется на высококачественном лабораторном и промышленном оборудовании, включая печи и системы нагрева, разработанные для обеспечения точного контроля температуры, требуемого вашими приложениями. Наши эксперты могут помочь вам выбрать идеальное решение для освоения скоростей нагрева для ваших конкретных материалов и компонентов.

Свяжитесь с нами сегодня, чтобы обсудить ваши проблемы с термообработкой и узнать, как наши решения могут повысить качество вашей продукции и эффективность.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Как пропылесосить печь? Пошаговое руководство по безопасному самостоятельному обслуживанию

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Можно ли пылесосить внутреннюю часть моей печи? Руководство по безопасному самостоятельному обслуживанию против профессионального сервиса