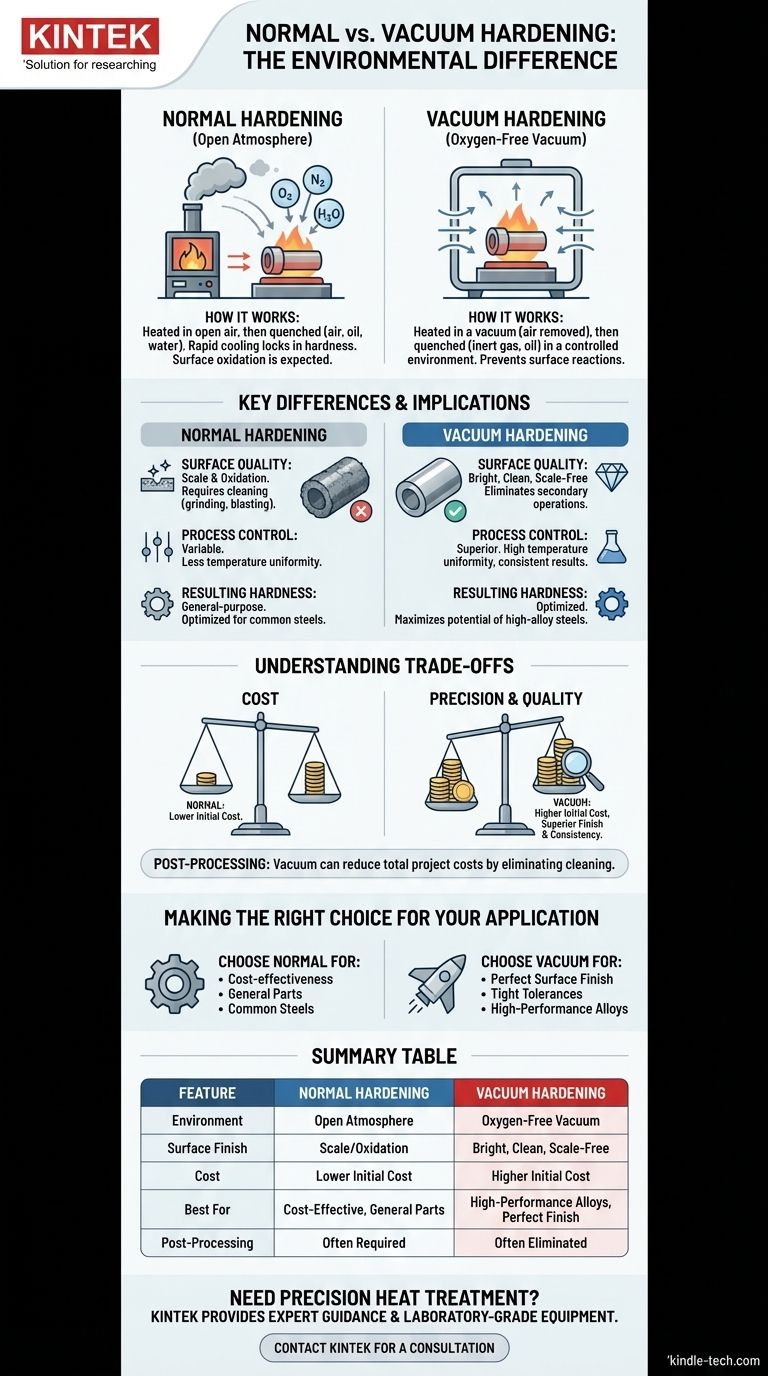

По своей сути, разница заключается в среде. Обычная закалка нагревает металлическую деталь на открытом воздухе, в то время как вакуумная закалка выполняет процесс нагрева внутри вакуумной камеры, из которой удален воздух. Это фундаментальное изменение среды предотвращает реакцию кислорода с поверхностью металла во время критической фазы нагрева.

Основной компромисс заключается между стоимостью и качеством. Обычная закалка — это экономичный, надежный процесс для упрочнения общего назначения, в то время как вакуумная закалка — это прецизионный метод, обеспечивающий превосходное качество поверхности и однородность для более требовательных применений.

Как принципиально работает каждый процесс

Чтобы понять различия в результате, вы должны сначала понять различия в процессе. Оба метода направлены на изменение микроструктуры металла для увеличения твердости и долговечности, но они идут разными путями к достижению этой цели.

Принцип обычной закалки

Обычная закалка является наиболее распространенной формой термической обработки. Металл нагревается в печи до критической температуры, выдерживается в течение определенного времени, а затем быстро охлаждается — или закаляется — в среде, такой как воздух, масло или вода.

Это быстрое охлаждение фиксирует закаленную микроструктуру, значительно улучшая прочность и износостойкость материала. Поскольку это происходит в присутствии атмосферных газов, некоторое поверхностное окисление или образование окалины является ожидаемым результатом.

Принцип вакуумной закалки

Вакуумная закалка — это более продвинутый процесс, который начинается с помещения детали в герметичную печь. Затем система удаляет воздух для создания вакуума, устанавливая бескислородную среду.

Только после создания вакуума деталь нагревается до критической температуры. Это полностью предотвращает поверхностные реакции, такие как окисление и обезуглероживание. Закалка обычно выполняется с использованием инертного газа высокого давления или масла в контролируемой среде.

Ключевые различия и их последствия

Выбор использования вакуума принципиально меняет результаты, создавая четкие различия между двумя методами.

Качество поверхности и отделка

Это наиболее значительное преимущество вакуумной закалки. За счет устранения кислорода процесс производит детали с яркой, чистой, металлической поверхностью, свободной от окалины.

Это часто устраняет необходимость во вторичных операциях, таких как шлифовка, пескоструйная обработка или кислотная очистка, которые часто требуются после обычной закалки для восстановления желаемой чистоты поверхности.

Контроль процесса и однородность

Вакуумные печи обеспечивают высококонтролируемую среду, предлагая превосходную однородность температуры по всей детали.

Этот уровень точности обеспечивает более последовательные и воспроизводимые результаты от одной партии к другой, что критически важно для компонентов с жесткими металлургическими или размерными допусками.

Получаемая твердость и производительность

Хотя оба метода увеличивают твердость, точность вакуумной закалки позволяет оптимизировать цикл термической обработки для конкретных сплавов.

Этот контроль гарантирует, что материал может достичь своей максимальной потенциальной твердости и эксплуатационных характеристик без негативных поверхностных эффектов, которые могут возникнуть при атмосферном нагреве.

Понимание компромиссов

Выбор правильного процесса требует баланса требований проекта с практическими ограничениями.

Стоимость против точности

Здесь нет двусмысленности: вакуумная закалка дороже. Оборудование сложнее, а время цикла может быть дольше.

Эта более высокая первоначальная стоимость оправдана, когда применение требует превосходного качества поверхности, стабильности размеров и металлургической чистоты. Обычная закалка остается предпочтительной из-за ее экономичности в менее критических применениях.

Требования к постобработке

Первоначальная стоимость — это не вся история. Хотя вакуумная закалка дороже, она может снизить общие затраты на проект за счет устранения необходимости в постобработке или очистке.

Обычная закалка изначально дешевле, но вы должны учитывать трудозатраты и время, необходимые для удаления образующейся поверхностной окалины и приведения детали к заданным размерам.

Пригодность материала

Вакуумная закалка особенно хорошо подходит для высоколегированных инструментальных сталей, нержавеющих сталей и других передовых материалов, которые очень чувствительны к поверхностному окислению или обезуглероживанию. Обычная закалка является надежным решением для широкого спектра обычных углеродистых и легированных сталей.

Правильный выбор для вашего применения

Ваше окончательное решение должно быть обусловлено конкретными требованиями к вашему компоненту и его конечному использованию.

- Если ваша основная цель — экономичность для общих деталей: Обычная закалка обеспечивает необходимую прочность и долговечность для широкого спектра применений при более низкой стоимости.

- Если ваша основная цель — идеальная чистота поверхности или жесткие допуски по размерам: Вакуумная закалка является лучшим выбором, так как она устраняет окалину и снижает риск деформации деталей.

- Если ваша основная цель — стабильные результаты для высокоэффективных сплавов: Вакуумная закалка обеспечивает контроль процесса, необходимый для получения максимальной отдачи от чувствительных и ценных материалов.

В конечном итоге, выбор правильного процесса закалки заключается в согласовании возможностей метода с конкретными инженерными требованиями вашего компонента.

Сводная таблица:

| Характеристика | Обычная закалка | Вакуумная закалка |

|---|---|---|

| Среда | Открытая атмосфера | Бескислородный вакуум |

| Чистота поверхности | Окалина/окисление (требует очистки) | Яркая, чистая, без окалины |

| Стоимость | Более низкая первоначальная стоимость | Более высокая первоначальная стоимость |

| Лучше всего подходит для | Экономичные детали общего назначения | Высокоэффективные сплавы, идеальная чистота |

| Постобработка | Часто требуется (шлифовка, пескоструйная обработка) | Часто исключается |

Нужна прецизионная термическая обработка для ваших критически важных компонентов?

Выбор между вакуумной и обычной закалкой имеет решающее значение для достижения правильного баланса производительности, качества поверхности и стоимости ваших металлических деталей. Эксперты KINTEK готовы помочь.

Мы предоставляем:

- Экспертное руководство: Наша команда проанализирует ваши конкретные требования к материалу и применению, чтобы рекомендовать оптимальный процесс закалки.

- Превосходные результаты: Независимо от того, требует ли ваш проект экономичности обычной закалки или безупречной, без окалины чистоты вакуумной закалки, мы обеспечиваем стабильные, высококачественные результаты.

- Лабораторное оборудование: KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя точные лабораторные потребности с помощью надежных решений для термической обработки.

Давайте обсудим требования вашего проекта и убедимся, что ваши компоненты соответствуют самым высоким стандартам.

Свяжитесь с KINTEK сегодня для консультации

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде