По своей сути, вакуумная термообработка — это высококонтролируемый процесс нагрева материала в герметичной камере, из которой удален воздух. Устраняя атмосферу, этот метод предотвращает нежелательные поверхностные реакции, такие как окисление и обезуглероживание. Материал нагревается, выдерживается при определенной температуре, а затем охлаждается контролируемым образом для достижения желаемых изменений в его внутренней микроструктуре и физических свойствах.

Ключевое понимание заключается в том, что вакуумная термообработка — это не просто нагрев металла; это фундаментальное изменение свойств материала в чистой среде, обеспечивающее чистоту, прочность и однородность конечного продукта без поверхностного загрязнения.

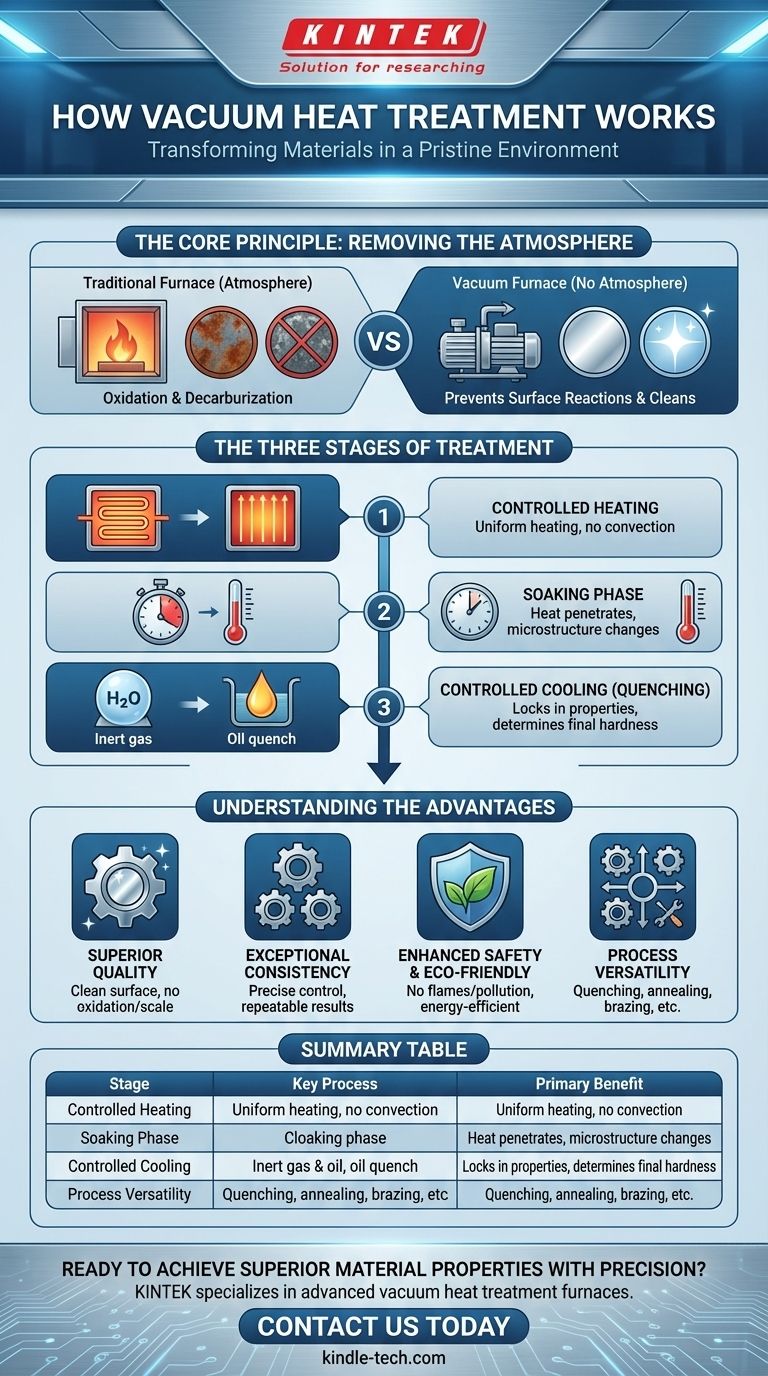

Основной принцип: удаление атмосферы

Определяющей характеристикой этого процесса является сам вакуум. Создание этой среды — первый и самый важный шаг, поскольку он открывает все последующие преимущества.

Создание вакуума

Процесс начинается с размещения деталей внутри герметичной камеры печи. Затем система вакуумных насосов удаляет воздух и другие газы, значительно снижая давление внутри.

Эта среда низкого давления противоположна стандартной атмосфере; «высокий вакуум» просто означает очень низкое давление с очень малым количеством оставшихся молекул газа.

Предотвращение поверхностных реакций

Основная причина удаления атмосферы — устранение реакционноспособных газов, особенно кислорода. В традиционной печи кислород вызывает окисление (образование окалины) и обезуглероживание (потерю углерода с поверхности), что ослабляет материал.

Вакуумная среда лишает эти химические реакции необходимого им топлива, сохраняя целостность поверхности материала.

Очистка и дегазация

Вакуум активно способствует очистке деталей. Он помогает испарять и удалять поверхностные загрязнения, такие как масла или остатки, оставшиеся после производства.

Кроме того, среда низкого давления вытягивает растворенные газы, такие как водород и азот, из самого металла — процесс, известный как дегазация. Это может предотвратить такие проблемы, как водородное охрупчивание, улучшая вязкость материала.

Три стадии обработки

После установления вакуума цикл термообработки проходит через три отдельные фазы для точного формирования конечных характеристик материала.

1. Контролируемый нагрев

Используя внутренние сопротивления или индукционные элементы, печь нагревает заготовку до определенной, заранее заданной температуры. Этот нагрев является очень равномерным, поскольку нет воздуха, который вызывал бы конвекционные потоки или горячие точки.

2. Фаза выдержки

Материал выдерживается при этой целевой температуре в течение заданного периода. Эта «выдержка» позволяет теплу равномерно проникнуть во всю деталь, обеспечивая завершение желаемых изменений в ее внутренней кристаллической структуре, или микроструктуре.

3. Контролируемое охлаждение (закалка)

После выдержки деталь охлаждается с определенной скоростью, чтобы зафиксировать новую микроструктуру. Это может быть сделано путем заполнения камеры инертным газом высокой чистоты, таким как азот или аргон, или путем перемещения детали в интегрированный бак для масляной закалки.

Скорость охлаждения критически важна и определяет окончательную твердость, прочность и другие механические свойства компонента.

Понимание преимуществ

Выбор вакуумной печи обусловлен необходимостью превосходного качества, однородности и безопасности.

Превосходное качество деталей

Детали выходят из вакуумной печи с чистой, яркой и часто блестящей поверхностью. Поскольку окисления не происходит, нет окалины, которую нужно удалять, что значительно снижает или устраняет необходимость в послеобработочных процессах очистки, таких как пескоструйная обработка или химические ванны.

Исключительная однородность

Вакуумные среды герметичны и управляются компьютером. Это позволяет чрезвычайно точно управлять температурой и давлением, что приводит к беспрецедентной неизменности и повторяемости от одной партии к другой.

Повышенная безопасность и экологичность

Эта технология по своей сути безопаснее, поскольку не включает открытого пламени, горючих газов или токсичных побочных продуктов. Она также более энергоэффективна, чем многие традиционные методы, и не производит загрязнений, что делает ее экологически ответственным выбором.

Универсальность процесса

Практически любой процесс термообработки может быть выполнен в вакууме. Это включает закалку, отжиг, отпуск, пайку и спекание, что делает ее невероятно универсальной технологией для современного производства.

Когда выбирать вакуумную термообработку

Ваша конкретная цель определит, подходят ли точность и качество вакуумной термообработки для вашего применения.

- Если ваш основной акцент — целостность поверхности и яркость: Вакуумная обработка — лучший выбор, поскольку она предотвращает окисление и обеспечивает чистую деталь, требующую минимальной последующей обработки.

- Если ваш основной акцент — повторяемость процесса для критически важных компонентов: Строго контролируемый характер вакуумной печи гарантирует, что каждая деталь в каждой партии получает абсолютно одинаковую обработку.

- Если ваш основной акцент — соединение сложных узлов: Вакуумная пайка создает исключительно прочные, чистые и бездефектные соединения без использования флюса, который может быть коррозионным.

- Если ваш основной акцент — соблюдение экологических норм и безопасность: Вакуумная обработка исключает выбросы, загрязнения и эксплуатационные риски, связанные со многими традиционными атмосферными печами.

В конечном итоге, вакуумная термообработка предлагает беспрецедентный уровень контроля, превращая простой процесс нагрева в инструмент точного проектирования.

Сводная таблица:

| Стадия | Ключевой процесс | Основное преимущество |

|---|---|---|

| 1. Создание вакуума | Удаление воздуха и газов из камеры | Предотвращает поверхностные реакции (окисление, обезуглероживание) |

| 2. Контролируемый нагрев | Равномерный нагрев в вакуумной среде | Обеспечивает постоянную температуру по всей детали |

| 3. Фаза выдержки | Выдержка при определенной температуре | Позволяет завершить микроструктурные изменения |

| 4. Контролируемое охлаждение | Закалка инертным газом или маслом | Фиксирует желаемую твердость и механические свойства |

Готовы достичь превосходных свойств материала с точностью?

KINTEK специализируется на передовом лабораторном оборудовании, включая вакуумные печи для термообработки, разработанные для критически важных применений. Наши решения обеспечивают чистые, стабильные и воспроизводимые результаты, которые требуются вашей лаборатории, гарантируя улучшенное качество деталей, безопасность и соответствие экологическим нормам.

Свяжитесь с нами сегодня, чтобы обсудить, как наша технология вакуумной термообработки может удовлетворить ваши конкретные лабораторные потребности и улучшить ваши производственные процессы.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Почему контроль окружающей среды в вакуумной печи важен для диффузионной сварки? Мастерство ламинирования титановых сплавов