По своей сути, азотирование — это категория термических процессов, при которых азот диффундирует в поверхность металла для создания упрочненного слоя. Плазменное азотирование, также известное как ионное азотирование, является специфическим и более продвинутым методом в этой категории, который использует ионизированный газ в вакууме для достижения этого эффекта, обеспечивая превосходный контроль и качество по сравнению с традиционными газовыми методами.

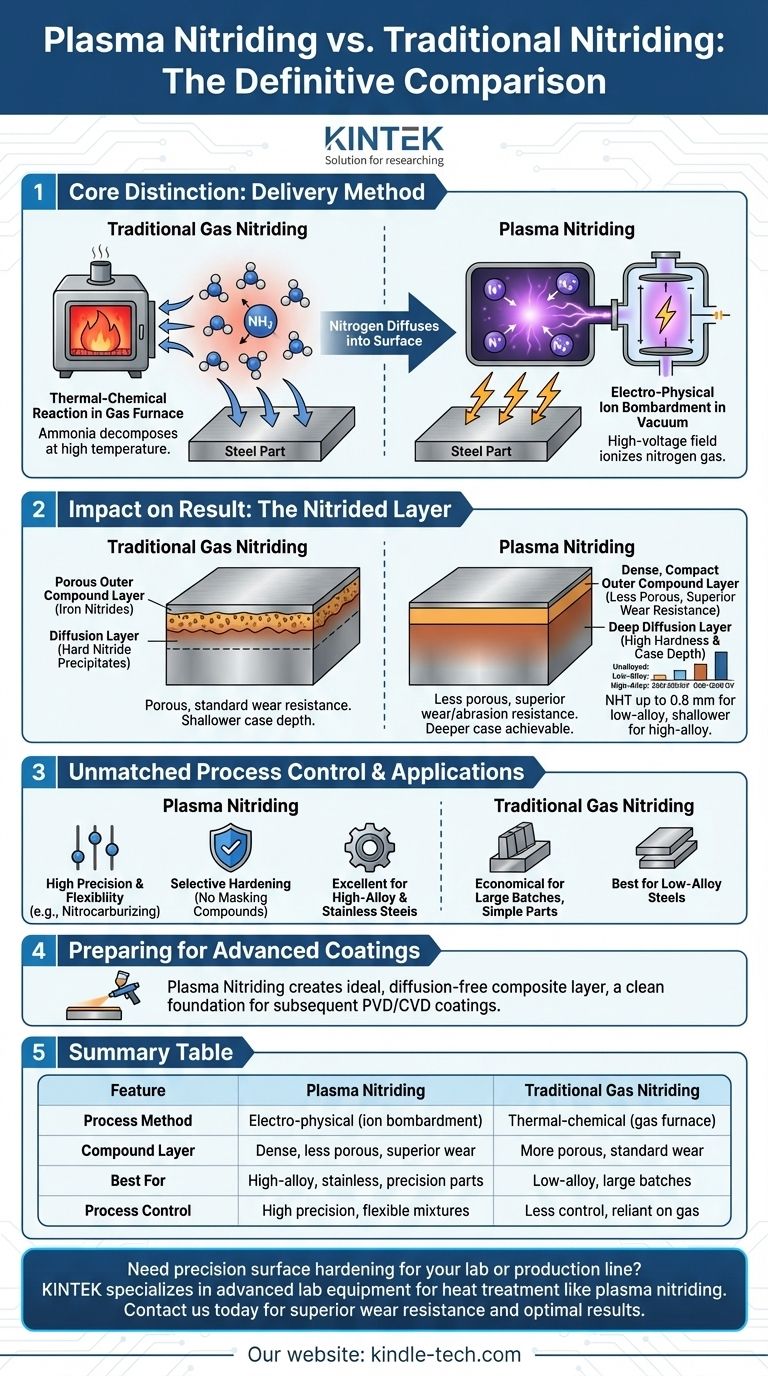

Основное различие заключается не в результате, а в способе доставки. Традиционное азотирование основано на термико-химической реакции в газовой печи, в то время как плазменное азотирование использует электрофизический процесс ионной бомбардировки, обеспечивая точный контроль над полученным упрочненным слоем.

Основное различие: как азот достигает поверхности

Метод, используемый для введения азота в обрабатываемую деталь, является основным отличием и определяет преимущества и недостатки каждого процесса.

Традиционное газовое азотирование: химический подход

Газовое азотирование, наиболее распространенная традиционная форма, включает нагрев деталей в герметичной печи, заполненной газом, богатым азотом, обычно аммиаком (NH3).

При высоких температурах аммиак разлагается, высвобождая активные атомы азота, которые поглощаются поверхностью стали и диффундируют внутрь.

Плазменное азотирование: электрофизический подход

Плазменное азотирование происходит в вакуумном сосуде. Прикладывается высоковольтное электрическое поле, которое срывает электроны со смеси азота и водорода при низком давлении, создавая активированный, ионизированный газ, известный как плазма.

Эти положительно заряженные ионы азота затем ускоряются электрическим полем, бомбардируя обрабатываемую деталь. Эта бомбардировка нагревает деталь и доставляет азот непосредственно в поверхность с высокой эффективностью и контролем.

Как разница в процессе влияет на результат

Это различие в механизме доставки приводит к существенным различиям в конечных свойствах азотированного слоя, который состоит из двух основных зон.

Внешний соединительный слой

Этот самый внешний слой, состоящий из нитридов железа (ε и γ’), является первой линией защиты от износа.

При плазменном азотировании этот слой по своей характеристике более компактный и менее пористый, чем слой, полученный газовым азотированием. Эта плотная структура обеспечивает превосходную стойкость к износу, истиранию и заеданию и менее подвержена сколам.

Внутренний диффузионный слой

Под соединительным слоем азот диффундирует глубже в материал, образуя твердые нитридные осадки с легирующими элементами в стали. Это то, что создает «глубину науглероженного слоя» (case depth).

Достигнутая твердость сильно зависит от состава стали. Например:

- Нелегированные стали: 250-300 HV

- Низколегированные стали: 600-700 HV

- Высоколегированные стали: 800-1200 HV

Типичная глубина науглероженного слоя (NHT) может достигать 0,8 мм для низколегированных сталей, но часто бывает меньше (менее 0,15 мм) для высоколегированных сталей из-за их плотной структуры.

Непревзойденный контроль процесса

Плазменная среда позволяет точно управлять газовой смесью. Добавление небольшого количества газообразного углеродосодержащего вещества, такого как метан, превращает процесс в плазменное нитроцементирование.

Эта гибкость позволяет создавать настраиваемые соединительные слои, такие как твердый эпсилон (ε) слой, который особенно эффективен для нелегированных сталей и чугунов.

Понимание практических компромиссов

Выбор между плазменным и традиционным азотированием включает взвешивание точности и производительности против простоты и стоимости.

Когда следует выбирать газовое азотирование

Газовое азотирование — это устоявшийся, надежный процесс, который может быть более экономичным для больших партий простых низколегированных стальных компонентов, где абсолютная максимальная производительность не является основным фактором.

Преимущества плазменного азотирования

Плазменное азотирование — лучший выбор для высокопроизводительных применений. Оно отлично подходит для высоколегированных и нержавеющих сталей, которые трудно обрабатывать газовыми методами.

Плазменный процесс также позволяет осуществлять селективное упрочнение без необходимости использования физических маскирующих составов, поскольку экраны можно использовать для контроля того, где образуется плазма.

Подготовка к нанесению передовых покрытий

Ключевым промышленным преимуществом плазменного азотирования является его способность создавать композитный слой без диффузии. Эта чистая, плотная поверхность является идеальной основой для последующих покрытий методом физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD).

Выбор правильного метода для вашего применения

Лучший метод полностью зависит от вашего материала, геометрии детали и требований к производительности.

- Если ваш основной акцент делается на экономичном упрочнении простых низколегированных стальных деталей: Традиционное газовое азотирование часто является достаточным и экономичным выбором.

- Если ваш основной акцент делается на максимальной твердости и износостойкости высоколегированных или нержавеющих сталей: Плазменное азотирование обеспечивает превосходный контроль и создает более качественную, плотную поверхность.

- Если ваш основной акцент делается на подготовке детали для последующего покрытия PVD или CVD: Плазменное азотирование является предпочтительным методом для создания идеальной, непористой основы.

Понимая эти фундаментальные различия в процессах, вы можете выбрать точную обработку поверхности для достижения ваших конкретных инженерных целей.

Сводная таблица:

| Характеристика | Плазменное азотирование | Традиционное газовое азотирование |

|---|---|---|

| Метод процесса | Электрофизический (ионная бомбардировка в вакууме) | Термико-химический (газовая печь) |

| Соединительный слой | Плотный, менее пористый, превосходная износостойкость | Более пористый, стандартная износостойкость |

| Лучше всего подходит для | Высоколегированные стали, нержавеющие стали, прецизионные детали | Низколегированные стали, экономичные большие партии |

| Контроль процесса | Высокая точность, гибкие газовые смеси (например, нитроцементирование) | Меньше контроля, зависит от химии газа |

Нужно прецизионное упрочнение поверхности для вашей лаборатории или производственной линии? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для процессов термообработки, таких как плазменное азотирование. Наши решения помогают вам достичь превосходной износостойкости, точного контроля и оптимальных результатов для высокопроизводительных материалов. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может расширить возможности вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

- Вертикальная лабораторная кварцевая трубчатая печь

- Муфельная печь 1800℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каков механизм SPS? Разблокировка быстрого низкотемпературного уплотнения

- Какова разница между искровым плазменным спеканием и флэш-спеканием? Руководство по передовым методам спекания

- Каков процесс плазменного спекания? Достижение быстрого высокоэффективного уплотнения материалов

- Что такое искровое плазменное спекание полимеров? Быстрое создание плотных, высокоэффективных материалов

- Каковы области применения искрового плазменного спекания? Быстрое изготовление передовых материалов при низких температурах