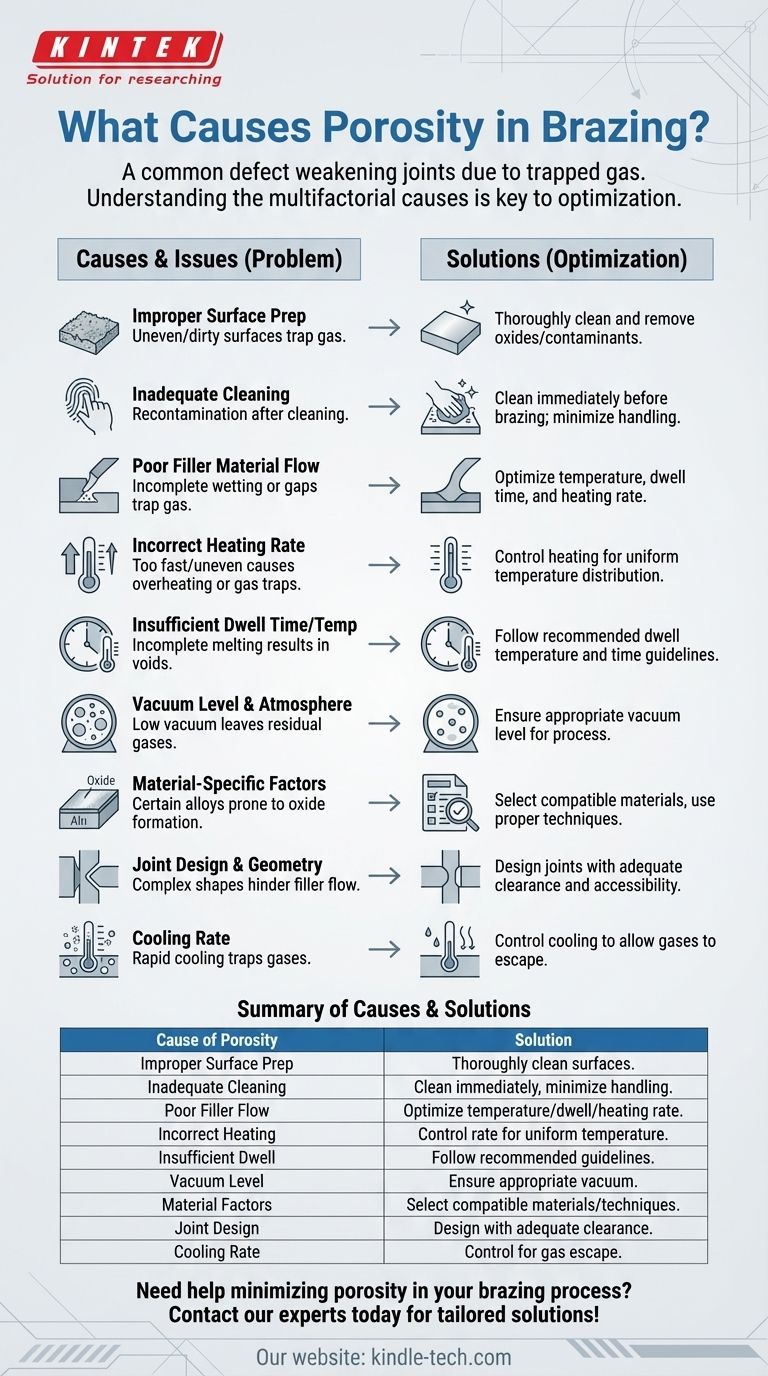

Пористость при пайке — это распространенный дефект, который может значительно ослабить соединение и скомпрометировать его целостность. Она возникает, когда газ или воздух задерживаются внутри паяного соединения, образуя пустоты или пузырьки. Причины пористости многогранны и могут быть связаны с такими факторами, как неправильная подготовка поверхности, неадекватная очистка, плохой поток присадочного материала, неправильная скорость нагрева и недостаточное время выдержки или температура. Понимание этих причин необходимо для оптимизации процесса пайки и обеспечения высококачественных, долговечных соединений.

Подробное объяснение ключевых моментов:

-

Неправильная подготовка поверхности:

- Подготовка поверхности имеет решающее значение для получения прочных паяных соединений. Если соединяемые поверхности не являются плоскими, гладкими или не очищены от загрязнений, капиллярное действие и поток присадочного материала могут быть затруднены. Это может привести к неполному смачиванию и образованию пустот.

- Оксидные пленки, масло, смазка или другие остатки на поверхности могут препятствовать правильному соединению, задерживая газы и вызывая пористость.

- Решение: Обеспечьте тщательную очистку и подготовку поверхности, включая удаление оксидных слоев и загрязнений, перед пайкой.

-

Неадекватная очистка:

- Эффективность очистки зависит от материала, атмосферных условий и обращения. Если материал не очищен должным образом или подвергается воздействию загрязняющих веществ после очистки, может возникнуть пористость.

- Решение: Очищайте материалы непосредственно перед пайкой и минимизируйте обращение, чтобы предотвратить повторное загрязнение.

-

Плохой поток присадочного материала:

- Присадочный материал должен равномерно и полностью заполнять соединение, чтобы сформировать прочное сцепление. Если присадочный материал не смачивает поверхности должным образом или если в соединении есть зазоры, газ может быть захвачен, что приведет к пористости.

- Решение: Оптимизируйте параметры пайки, такие как температура, время выдержки и скорость нагрева, чтобы обеспечить правильный поток присадочного материала.

-

Неправильная скорость нагрева:

- Слишком быстрый или неравномерный нагрев может вызвать локальный перегрев или недостаточный нагрев, что приведет к неполному расплавлению присадочного материала или захвату газов.

- Решение: Контролируйте скорость нагрева, чтобы обеспечить равномерное распределение температуры и правильное расплавление присадочного материала.

-

Недостаточное время выдержки или температура:

- Температура и время выдержки критически важны для достижения полной пайки. Если температура слишком низкая или время выдержки слишком короткое, присадочный материал может не полностью расплавиться или растечься, что приведет к пустотам.

- Решение: Следуйте рекомендованным рекомендациям по температуре и времени выдержки для конкретных материалов и используемого припоя.

-

Уровень вакуума и атмосфера:

- При вакуумной пайке уровень вакуума должен быть достаточным для удаления газов из зоны соединения. Если уровень вакуума слишком низкий, остаточные газы могут вызвать пористость.

- Решение: Убедитесь, что уровень вакуума соответствует используемым материалам и процессу пайки.

-

Материально-специфические факторы:

- Тип основного металла и припоя может влиять на пористость. Например, алюминиевые сплавы склонны к образованию оксидов, которые могут задерживать газы, если их не удалить должным образом.

- Решение: Выбирайте совместимые материалы и используйте соответствующие методы очистки и пайки для конкретного сплава.

-

Конструкция и геометрия соединения:

- Форма и размер соединяемых деталей могут влиять на поток присадочного материала и захват газа. Сложные геометрии или узкие зазоры могут увеличить риск пористости.

- Решение: Проектируйте соединения с достаточным зазором и доступностью для потока присадочного материала.

-

Скорость охлаждения:

- Быстрое охлаждение может задерживать газы внутри соединения, в то время как медленное охлаждение позволяет газам выходить. Неправильная скорость охлаждения может способствовать пористости.

- Решение: Контролируйте скорость охлаждения, чтобы газы могли выходить без ущерба для прочности соединения.

Устраняя эти факторы и оптимизируя процесс пайки, можно минимизировать пористость, что приведет к получению более прочных и надежных соединений.

Сводная таблица:

| Причина пористости | Решение |

|---|---|

| Неправильная подготовка поверхности | Тщательно очищайте и подготавливайте поверхности, удаляя оксиды и загрязнения. |

| Неадекватная очистка | Очищайте материалы непосредственно перед пайкой и минимизируйте обращение. |

| Плохой поток присадочного материала | Оптимизируйте параметры пайки (температура, время выдержки, скорость нагрева). |

| Неправильная скорость нагрева | Контролируйте скорость нагрева для равномерного распределения температуры. |

| Недостаточное время выдержки/температура | Следуйте рекомендованным рекомендациям по температуре и времени выдержки. |

| Уровень вакуума и атмосфера | Обеспечьте соответствующий уровень вакуума для материалов и процесса. |

| Материально-специфические факторы | Выбирайте совместимые материалы и используйте правильные методы очистки/пайки. |

| Конструкция и геометрия соединения | Проектируйте соединения с достаточным зазором и доступностью для потока припоя. |

| Скорость охлаждения | Контролируйте скорость охлаждения, чтобы газы могли выходить без ослабления соединения. |

Нужна помощь в минимизации пористости в процессе пайки? Свяжитесь с нашими экспертами сегодня для получения индивидуальных решений!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Что такое процесс пайки для ремонта? Низкотемпературное решение для прочного и бесшовного соединения металлов

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Что такое пайка в термообработке? Достижение превосходного качества и эффективности соединений

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Каковы преимущества пайки по сравнению со сваркой? Достижение чистого соединения металлов с минимальными деформациями