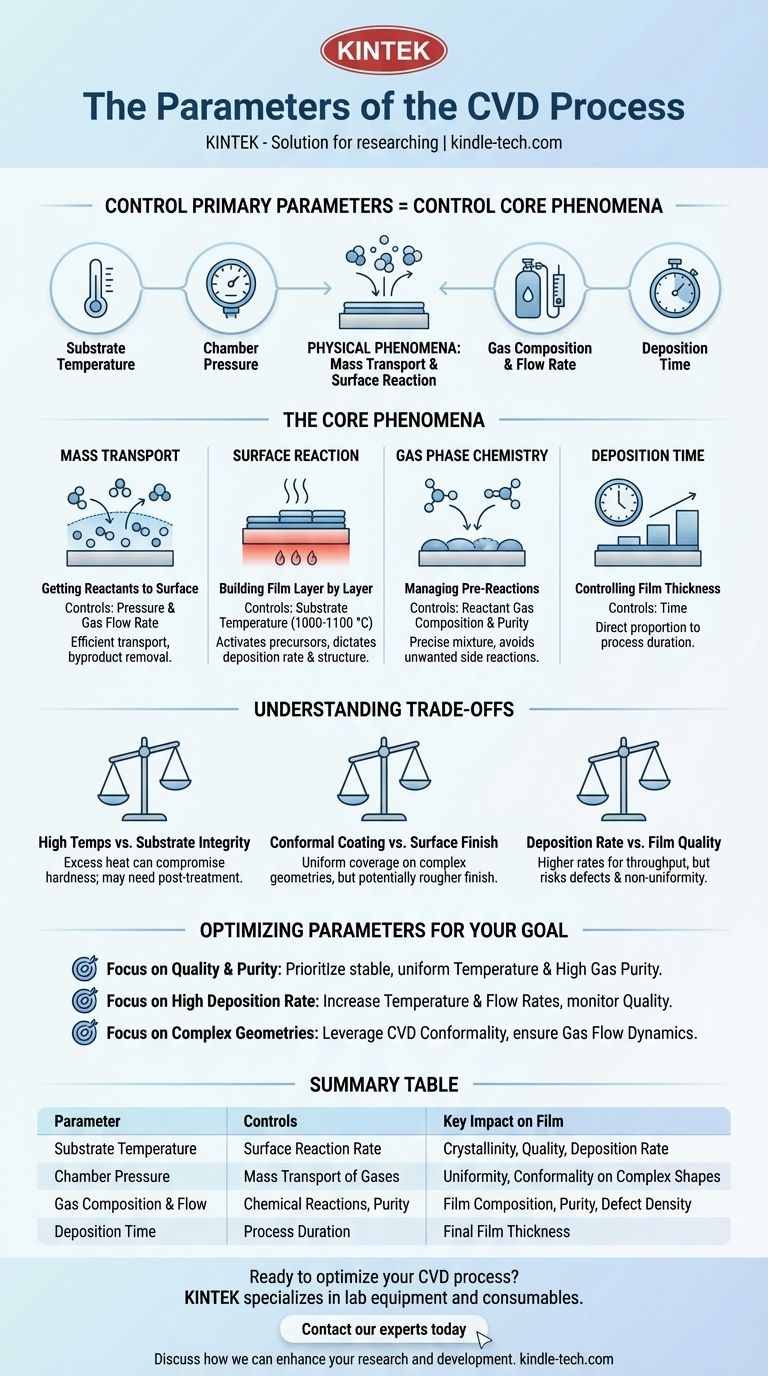

По своей сути, химическое осаждение из газовой фазы (CVD) контролируется четырьмя основными параметрами. Это температура подложки, давление в камере, состав и скорость потока газов-реагентов и время осаждения. Точно манипулируя этими переменными, вы можете определять характеристики получаемой тонкой пленки, от ее толщины и однородности до ее химических и физических свойств.

Ключ к освоению CVD заключается в понимании того, что вы не просто настраиваете отдельные параметры. Вы используете эти параметры как рычаги для управления фундаментальными физическими явлениями процесса: переносом реагентов к поверхности и химическими реакциями, которые формируют пленку.

Основные явления, контролируемые параметрами CVD

Для эффективного управления процессом CVD вы должны мыслить не только отдельными настройками, но и понимать основные физические и химические события, на которые они влияют. Весь процесс представляет собой тонкий баланс между доставкой реагентов в нужное место и обеспечением их правильной реакции.

Массоперенос: доставка реагентов на поверхность

Прежде чем произойдет какое-либо осаждение, молекулы газообразных реагентов (прекурсоров) должны пройти от основного газового потока к поверхности подложки. Этот путь происходит посредством диффузии через стационарный «пограничный слой» газа, который существует непосредственно над подложкой.

Ключевыми параметрами, контролирующими это, являются давление и скорость потока газа. Более низкое давление в камере (низкий вакуум) и постоянный поток газа обеспечивают эффективное достижение реагентами поверхности и эффективное удаление побочных продуктов.

Поверхностная реакция: послойное формирование пленки

Это сердце процесса CVD. Как только молекулы реагентов адсорбируются (прилипают) на нагретой подложке, они вступают в химические реакции, которые образуют твердую пленку и выделяют летучие побочные продукты.

Единственным наиболее важным параметром здесь является температура подложки. Высокие температуры, часто в диапазоне 1000-1100 °C, обеспечивают необходимую тепловую энергию для активации прекурсоров и запуска поверхностных реакций. Конкретная температура напрямую влияет на скорость осаждения и на кристаллическую структуру и качество получаемой пленки.

Газофазная химия: управление предварительными реакциями

Иногда химические реакции начинаются в газовой фазе до того, как прекурсоры достигнут подложки. Это может быть полезно или вредно в зависимости от желаемого результата.

Это в первую очередь контролируется составом газа-реагента и его чистотой. Введение точной газовой смеси имеет важное значение. Именно поэтому процессы часто включают этапы продувки камеры от остаточного воздуха и использование систем обезвоживания для удаления влаги, так как эти примеси могут вызывать нежелательные побочные реакции.

Время осаждения: контроль толщины пленки

Последний, самый простой параметр — это время. Предполагая, что все остальные параметры остаются постоянными, толщина осажденной пленки прямо пропорциональна продолжительности процесса.

Типичный цикл осаждения и охлаждения может занимать 20-30 минут, но это сильно зависит от конкретного осаждаемого материала и желаемой толщины.

Понимание компромиссов и практических реалий

Управление параметрами CVD включает в себя ряд критических компромиссов, которые влияют как на процесс, так и на конечный продукт.

Высокие температуры против целостности подложки

Очень высокие температуры, требуемые для многих процессов CVD, часто превышают температуру отпуска таких материалов, как быстрорежущая сталь. Это означает, что твердость подложки может быть нарушена во время нанесения покрытия.

Следовательно, инструменты, покрытые высокотемпературным CVD, часто должны подвергаться вторичной вакуумной термообработке после нанесения покрытия для восстановления их необходимых механических свойств.

Конформное покрытие против качества поверхности

Основное преимущество CVD — это его способность производить высоко конформные покрытия. Поскольку процесс использует газообразную среду, он может равномерно покрывать все открытые поверхности, включая сложные внутренние геометрии и глубокие, узкие отверстия.

Компромисс заключается в том, что покрытия CVD часто имеют несколько более шероховатую поверхность, чем исходная подложка, что может потребовать постобработки для применений, требующих исключительной гладкости.

Скорость осаждения против качества пленки

Существует постоянное напряжение между скоростью процесса и качеством пленки. Повышение температуры и скорости потока реагентов обычно увеличивает скорость осаждения, что хорошо для производительности.

Однако слишком высокая скорость может привести к дефектам, плохому качеству кристаллической структуры или неоднородности пленки. Оптимизация процесса заключается в поиске золотой середины, которая обеспечивает приемлемое качество при эффективной скорости.

Оптимизация параметров для вашей цели

Идеальные параметры полностью зависят от вашей цели. Используйте эти принципы в качестве отправной точки для разработки процесса.

- Если ваша основная цель — качество и чистота пленки: Приоритет стабильному и равномерному контролю температуры подложки и обеспечению высокой чистоты газов-реагентов.

- Если ваша основная цель — высокая скорость осаждения: Осторожно увеличивайте температуру подложки и скорость потока реагентов, внимательно отслеживая качество пленки на предмет любого ухудшения.

- Если ваша основная цель — покрытие сложных геометрий: Используйте естественное преимущество CVD, но убедитесь, что динамика потока газа достаточна для пополнения реагентов и удаления побочных продуктов из глубоких элементов.

В конечном итоге, освоение CVD заключается в методическом балансировании этих взаимосвязанных параметров для достижения конкретного результата на подложке.

Сводная таблица:

| Параметр | Контролирует | Ключевое влияние на пленку |

|---|---|---|

| Температура подложки | Скорость поверхностной реакции | Кристалличность, качество, скорость осаждения |

| Давление в камере | Массоперенос газов | Однородность, конформность на сложных формах |

| Состав и поток газа | Химические реакции, чистота | Состав пленки, чистота, плотность дефектов |

| Время осаждения | Продолжительность процесса | Конечная толщина пленки |

Готовы оптимизировать процесс химического осаждения из газовой фазы?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя точные инструменты и экспертную поддержку, необходимые для освоения параметров CVD и получения превосходных тонких пленок. Независимо от того, является ли вашей целью высокочистые покрытия, высокие скорости осаждения или равномерное покрытие сложных геометрий, у нас есть решения для вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам улучшить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты