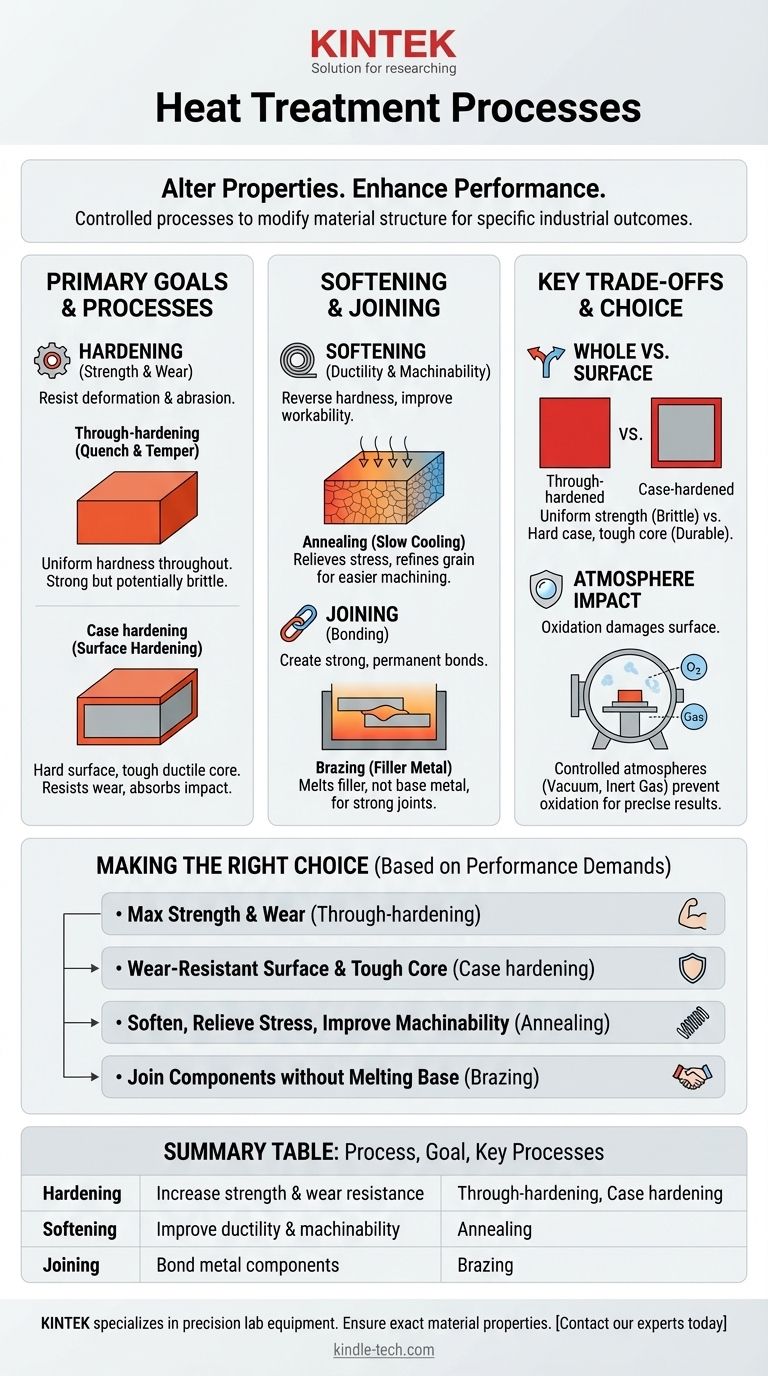

По своей сути, термообработка — это семейство контролируемых промышленных процессов, используемых для изменения физических и иногда химических свойств материала. Наиболее распространенные типы включают процессы упрочнения, такие как объемная закалка и поверхностная закалка, процессы смягчения, такие как отжиг, и специализированные методы соединения материалов, такие как пайка. Каждый процесс включает в себя тщательно контролируемый нагрев и охлаждение для достижения конкретного желаемого результата в готовой детали.

Выбор конкретного процесса термообработки никогда не бывает произвольным. Он всегда диктуется требованиями конечного использования компонента — будь то цель придать экстремальную поверхностную прочность, улучшить обрабатываемость или повысить общую прочность.

Основные цели термообработки

Процессы термообработки лучше всего понимать, группируя их на основе предполагаемого результата. Основная цель состоит в том, чтобы манипулировать микроскопической структурой материала, в первую очередь металлов, для улучшения его эксплуатационных характеристик.

Процессы упрочнения: для прочности и износостойкости

Упрочнение используется, когда компонент должен сопротивляться деформации, истиранию и износу. Это достигается путем нагрева материала до критической температуры, а затем его быстрого охлаждения, процесса, известного как закалка.

Объемная закалка, также известная как закалка с последующим отпуском, придает твердость равномерно по всему сечению детали. Это создает компонент, который является прочным и твердым от поверхности до сердцевины.

Поверхностная закалка (или упрочнение поверхности) — это целенаправленный процесс. Он упрочняет только внешний поверхностный слой детали, оставляя внутреннюю сердцевину мягкой и вязкой, создавая компонент с износостойкой внешней частью и вязкой сердцевиной, устойчивой к повреждениям.

Процессы смягчения: для пластичности и обрабатываемости

Иногда материал слишком твердый или хрупкий, чтобы его можно было эффективно обрабатывать, формовать или обрабатывать. Процессы смягчения обращают это состояние вспять, делая материал более пластичным и легким для обработки на последующих этапах производства.

Отжиг — наиболее распространенный процесс смягчения. Он включает нагрев материала до определенной температуры, а затем очень медленное его охлаждение, что снимает внутренние напряжения и измельчает зернистую структуру материала, делая его более мягким и податливым.

Соединение и другие модификации

Термообработка не ограничивается только упрочнением или смягчением материалов. Она также включает в себя специализированные процессы для соединения или фундаментального изменения свойств материала для конкретных применений.

Пайка — это процесс соединения металлов, при котором присадочный металл нагревается выше температуры плавления и распределяется между двумя или более плотно прилегающими деталями. Тепло печи расплавляет присадочный металл, который затем заполняет соединение, создавая прочную связь после охлаждения.

Понимание ключевых компромиссов

Выбор правильной термообработки включает в себя балансирование требований к производительности с ограничениями материала и стоимостью. Каждый выбор имеет прямые последствия для конечной детали.

Обработка всего изделия против обработки поверхности

Решение между объемной закалкой и поверхностной закалкой — это классический инженерный компромисс. Деталь с объемной закалкой равномерно прочна, но может быть хрупкой и подверженной растрескиванию при резких ударах.

Деталь с поверхностной закалкой, напротив, предлагает превосходное сочетание свойств. Твердое покрытие сопротивляется износу, в то время как вязкая, пластичная сердцевина поглощает энергию удара, предотвращая катастрофический отказ.

Влияние атмосферы

Почти вся термообработка происходит при повышенных температурах, где кислород может реагировать с поверхностью металла. Эта реакция, известная как окисление, может повредить отделку детали и поставить под угрозу ее целостность.

Чтобы предотвратить это, критические процессы проводятся в контролируемых средах, таких как вакуум или среда, заполненная инертными газами. Это усложняет и удорожает процесс, но имеет решающее значение для достижения точных поверхностных свойств, требуемых в таких отраслях, как аэрокосмическая промышленность, медицина и электроника.

Принятие правильного решения для вашего применения

Ваш окончательный выбор полностью зависит от конкретных требований к производительности вашего компонента. Определив свою основную цель, вы сможете сузить круг наиболее подходящих процессов.

- Если ваша основная цель — максимальная прочность и износостойкость по всему изделию: Объемная закалка — самый прямой подход.

- Если вам нужна износостойкая поверхность, но вязкая сердцевина, устойчивая к ударам: Поверхностная закалка обеспечивает идеальное сочетание свойств.

- Если ваша цель — смягчить материал для снятия напряжений или улучшения обрабатываемости: Отжиг — стандартный процесс для повышения пластичности.

- Если вы соединяете несколько металлических компонентов прочным, постоянным соединением: Пайка — эффективный метод, который позволяет избежать плавления основных материалов.

Понимание этих основных процессов позволяет вам указывать характеристики материала, которые напрямую способствуют превосходной производительности и надежности.

Сводная таблица:

| Категория процесса | Основная цель | Ключевые процессы |

|---|---|---|

| Упрочнение | Повышение прочности и износостойкости | Объемная закалка, Поверхностная закалка |

| Смягчение | Улучшение пластичности и обрабатываемости | Отжиг |

| Соединение | Склеивание металлических компонентов | Пайка |

Нужна правильная термообработка для ваших компонентов? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для испытаний и обработки материалов. Наш опыт гарантирует, что вы достигнете точных свойств материала — будь то твердость, пластичность или прочные соединения, — которые требуются вашему применению. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши лабораторные потребности и найти идеальное решение!

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- В чем разница между сушильным шкафом и муфельной печью? Выберите правильный инструмент для тепловой обработки в вашей лаборатории

- Какова цель муфельной печи в лаборатории? Достижение чистого, высокотемпературного нагрева для ваших материалов

- Каков рабочий диапазон муфельной печи? Откройте ключ к вашим высокотемпературным задачам

- Как чистить муфельную печь? Пошаговое руководство для обеспечения безопасности и долговечности

- Какой тип изоляции используется в муфельной печи? Основные материалы для высокотемпературной эксплуатации