По своей сути, основными дефектами спекания являются микроструктурные дефекты, которые нарушают целостность конечной детали, такие как остаточная пористость, неконтролируемый рост зерен и размерные неточности, например, коробление. Эти проблемы возникают из-за неспособности точно контролировать процесс диффузионного связывания, лежащий в основе спекания, при котором отдельные частицы порошка сплавляются в твердую массу.

Хотя спекание является мощным методом создания плотных компонентов из материалов с высокими температурами плавления, его основная проблема заключается в управлении тонким балансом тепла, времени и давления. Отклонения приводят не только к дефектам материала, но и подвергают процесс значительным финансовым и регуляторным рискам.

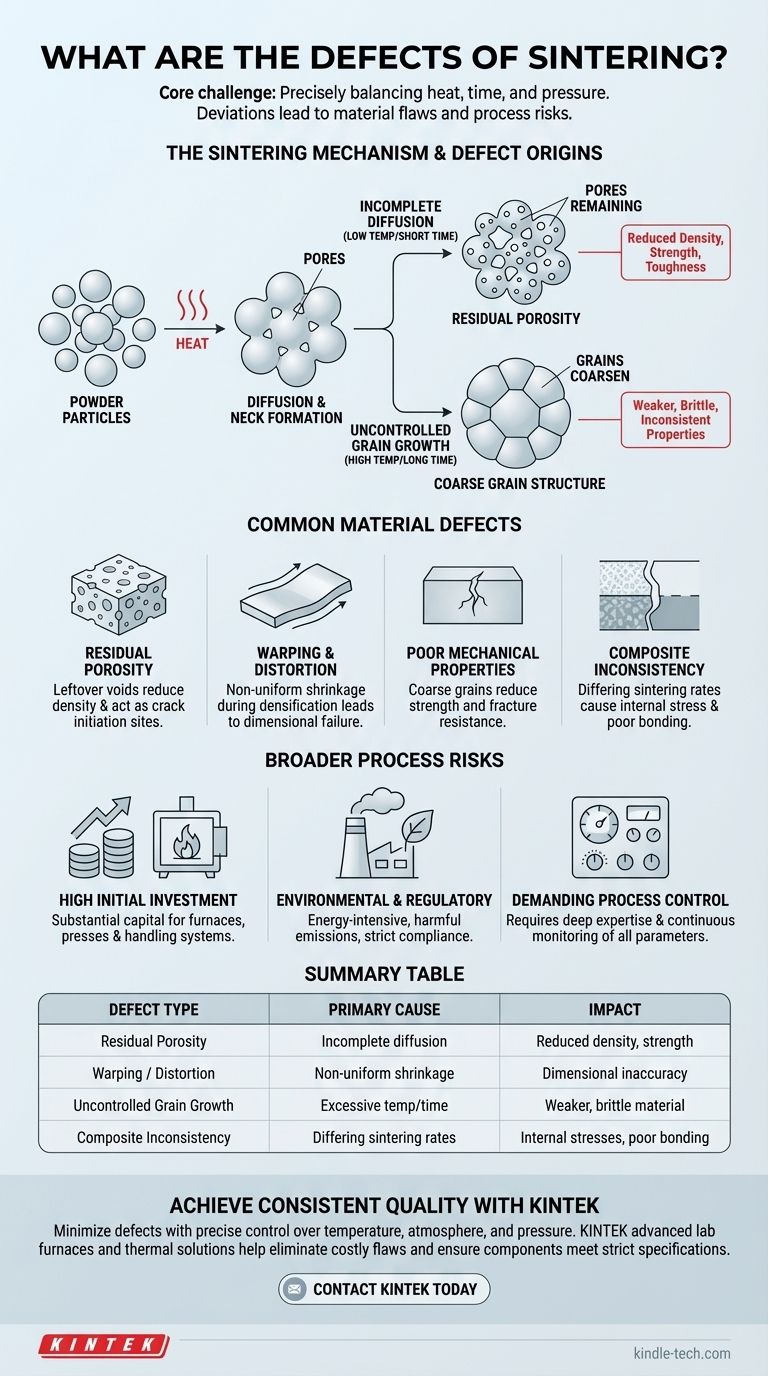

Источник дефектов: Механизм спекания

Чтобы понять дефекты, мы должны сначала понять процесс. Спекание превращает рыхло упакованное "сырое тело" из порошка в плотный твердый объект.

От порошка к твердому состоянию

Процесс начинается с нагрева порошкообразного материала до температуры ниже точки его плавления. При этих высоких температурах атомы в точках контакта между частицами порошка начинают диффундировать, создавая и увеличивая "шейки", которые связывают частицы вместе.

По мере продолжения этой диффузии центры частиц сближаются, систематически устраняя пустые пространства (поры) между ними. Это увеличивает плотность и прочность детали.

Где все идет не так: Неполная диффузия

Дефекты часто возникают, когда этот процесс диффузии является неполным или неравномерным. Если температура слишком низкая или время слишком короткое, шейки между частицами не образуются полностью, и поры останутся запертыми внутри материала.

Проблема неконтролируемого роста зерен

И наоборот, если температура слишком высокая или поддерживается слишком долго, зерна материала могут чрезмерно увеличиться. Хотя это может устранить поры, это часто приводит к более слабому, более хрупкому конечному продукту с непостоянными механическими свойствами.

Распространенные дефекты материала в спеченных деталях

Проблемы в контроле механизма спекания проявляются в виде специфических, измеримых дефектов в конечном компоненте.

Остаточная пористость

Это наиболее распространенный дефект. Поры — это оставшиеся пустоты, которые не были устранены во время уплотнения. Высокая пористость снижает плотность, прочность и вязкость материала и может служить местом зарождения трещин под нагрузкой.

Коробление и размерная неточность

Спекание почти всегда сопровождается усадкой по мере устранения пор. Если эта усадка не является идеально равномерной по всей детали — из-за неравномерного нагрева или непоследовательной упаковки порошка — компонент может коробиться, деформироваться или не соответствовать критическим размерным допускам.

Плохие механические свойства

Даже в полностью плотной детали дефекты могут существовать на микроструктурном уровне. Неконтролируемый рост зерен приводит к крупнозернистой структуре, что обычно снижает прочность материала и сопротивление разрушению по сравнению с мелкозернистым аналогом.

Сложность с композитными материалами

При спекании нескольких материалов вместе (композитов) процесс значительно усложняется. Различные материалы имеют разные температуры спекания и скорости диффузии, что затрудняет достижение однородной, хорошо связанной структуры без возникновения внутренних напряжений или нежелательных химических реакций.

Понимание более широких рисков процесса

Помимо дефектов материала, спекание несет значительные операционные и финансовые риски, которые необходимо учитывать.

Высокие первоначальные инвестиции

Оборудование, необходимое для спекания — высокотемпературные печи, прессы высокого давления и системы обработки порошка — представляет собой существенные капитальные вложения. Для мелкосерийного производства этот высокий барьер для входа может сделать процесс экономически нежизнеспособным.

Экологические и регуляторные препятствия

Спекание — это энергоемкий процесс. Кроме того, начальная фаза нагрева часто включает выжигание органических связующих, используемых для придания формы сырому телу, что может приводить к выбросу вредных веществ. Это подвергает операции строгим экологическим нормам, которые могут влиять на темпы производства и увеличивать затраты на соблюдение требований.

Требовательный контроль процесса

Спекание — это не простой процесс "настроил и забыл". Достижение стабильных, высококачественных результатов требует глубоких знаний и строгого, непрерывного контроля над ключевыми параметрами, такими как температурные профили, давление, атмосфера и исходные характеристики порошка (размер и форма частиц).

Правильный выбор для вашей цели

Оценка спекания требует сопоставления его уникальных возможностей с присущими ему проблемами. Ваша основная цель должна определять ваше решение.

- Если ваша основная цель — достижение максимальной плотности и прочности: Вы должны инвестировать в точный контроль процесса, чтобы минимизировать пористость и управлять размером зерен, так как это самые большие угрозы для механической целостности.

- Если ваша основная цель — производство сложных деталей с почти окончательной формой: Вашей главной задачей будет управление неравномерной усадкой, что потребует тщательного проектирования оснастки и, возможно, моделирования процесса для предотвращения коробления.

- Если ваша основная цель — экономичное или мелкосерийное производство: Вы должны серьезно оценить высокую капитальную стоимость оборудования для спекания по сравнению с альтернативными методами производства.

Понимание этих потенциальных дефектов и рисков процесса является критически важным первым шагом к успешному использованию уникальных возможностей спекания.

Сводная таблица:

| Тип дефекта | Основная причина | Влияние на конечную деталь |

|---|---|---|

| Остаточная пористость | Неполная диффузия (низкая температура/короткое время) | Снижение плотности, прочности и вязкости |

| Коробление / Деформация | Неравномерная усадка во время уплотнения | Размерная неточность, несоответствие допускам |

| Неконтролируемый рост зерен | Чрезмерная температура или время | Более слабый, более хрупкий материал с непостоянными свойствами |

| Неоднородность композита | Различные скорости спекания материалов | Внутренние напряжения, плохое связывание, химические реакции |

Достигайте стабильных, высококачественных спеченных деталей с KINTEK.

Минимизация дефектов, таких как пористость и коробление, требует точного контроля температуры, атмосферы и давления. KINTEK специализируется на передовых лабораторных печах и решениях для термической обработки, разработанных для требовательных условий спекания. Наше оборудование помогает вам устранять дорогостоящие дефекты, улучшать свойства материалов и гарантировать соответствие ваших компонентов строгим спецификациям.

Позвольте нашим экспертам помочь вам оптимизировать процесс спекания. Свяжитесь с KINTEK сегодня, чтобы обсудить конкретные потребности вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему спекание облегчается в присутствии жидкой фазы? Достигните более быстрой и низкотемпературной консолидации

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения