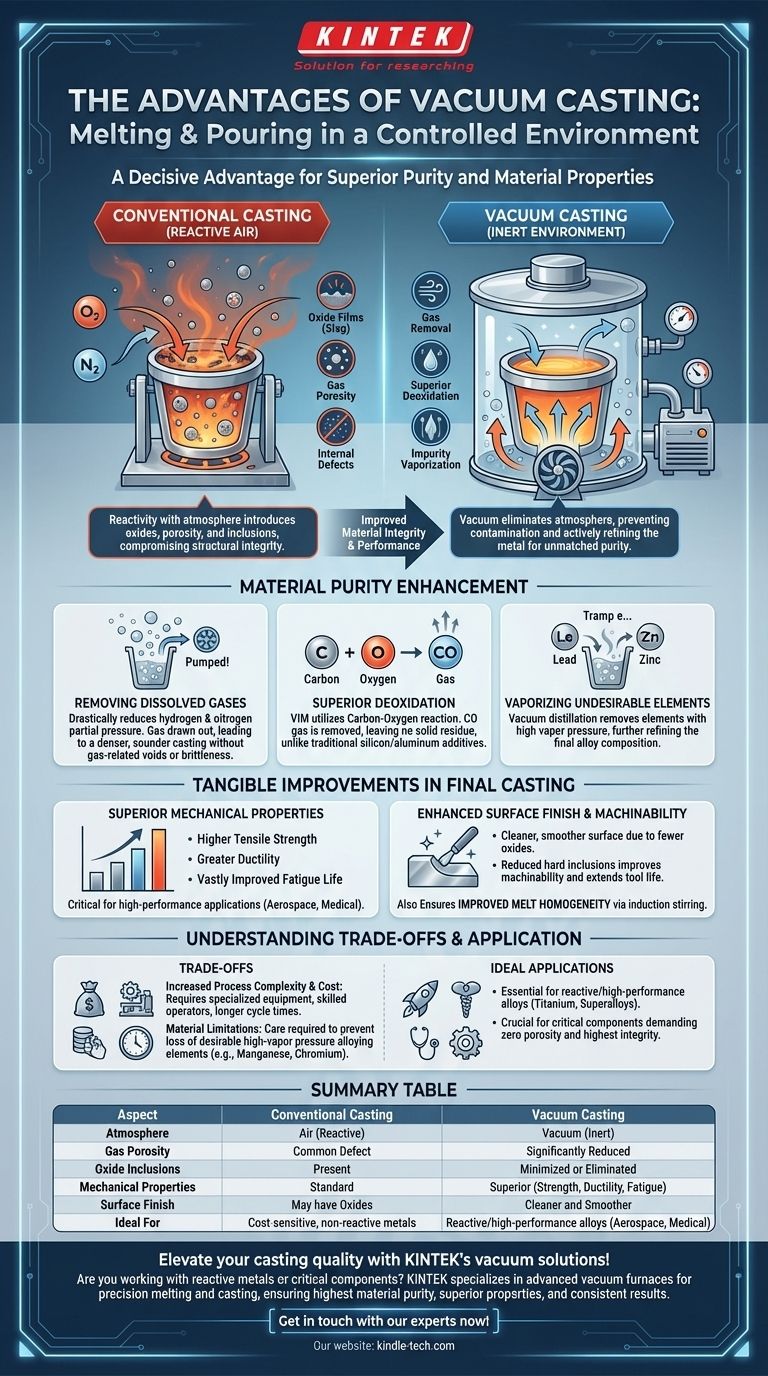

Выполнение плавки и заливки отливок в вакууме обеспечивает решающее преимущество, фундаментально изменяя условия обработки. Эта контролируемая атмосфера устраняет дефекты, связанные с газом, и удаляет примеси, что приводит к получению конечного продукта со значительно более высокой чистотой, превосходными механическими свойствами и улучшенной чистотой поверхности. Этот процесс является не просто защитой от воздуха, а активным инструментом рафинирования.

Основная проблема традиционного литья заключается в реакционной способности расплавленного металла с атмосферой, что приводит к появлению таких дефектов, как оксиды и газовая пористость. Вакуумное литье решает эту проблему, полностью удаляя атмосферу, что обеспечивает уровень чистоты и целостности материала, недостижимый иным способом.

Основной принцип: устранение нежелательных реакций

Расплавленные металлы очень восприимчивы к загрязнению окружающим воздухом. Вакуумная среда является наиболее эффективным способом предотвращения этих вредных взаимодействий.

Почему расплавленный металл реактивен

При высоких температурах жидкие металлы легко реагируют с кислородом и азотом, содержащимися в воздухе. Это приводит к образованию оксидных пленок (шлака) и поглощению газов расплавом.

Эти поглощенные газы и оксиды задерживаются во время затвердевания, создавая внутренние дефекты, которые нарушают структурную целостность отливки.

Как вакуум изменяет среду

Вакуум — это не просто инертный экран, как аргон; это активная среда обработки. Низкое давление не только предотвращает загрязнение, но и активно вытягивает нежелательные элементы из расплавленного металла.

Этот эффект "вакуумной дегазации" является центральным для преимуществ процесса, поскольку он позволяет достичь уровня очистки и рафинирования, который невозможно получить в любой другой среде.

Ключевые преимущества в чистоте материала

Основное преимущество вакуумного литья заключается в способности производить исключительно чистый металл, свободный от распространенных дефектов, возникающих при воздействии атмосферы.

Удаление растворенных газов

Газы, такие как водород и азот, поглощенные из атмосферы или сырья, являются основной причиной пористости. Вакуум резко снижает парциальное давление этих газов над расплавом, заставляя их вытягиваться и откачиваться.

Это приводит к получению более плотной, прочной отливки со значительным уменьшением газовых пустот и хрупкости.

Достижение превосходного раскисления

При традиционной плавке раскисление достигается путем добавления таких элементов, как кремний или алюминий, которые реагируют с кислородом, образуя твердые оксиды. Эти оксиды могут оставаться в металле в виде неметаллических включений, создавая слабые места.

В вакуумной индукционной плавке (ВИП) раскисление может быть достигнуто посредством реакции углерод-кислород. Углерод в расплаве реагирует с кислородом, образуя газообразный монооксид углерода (CO), который затем просто откачивается из системы, не оставляя твердых остатков.

Испарение нежелательных элементов

Низкое давление в вакуумной печи также может быть использовано для удаления нежелательных "примесных элементов" с высоким давлением пара, таких как свинец, цинк или кадмий.

Этот процесс, известный как вакуумная дистилляция, эффективно выкипает эти примеси из расплава, дополнительно повышая чистоту конечного сплава.

Понимание компромиссов

Хотя преимущества значительны, вакуумное литье — это специализированный процесс с важными соображениями. Это не подходящее решение для каждого применения.

Повышенная сложность и стоимость процесса

Вакуумные печи и насосные системы представляют собой значительные капитальные вложения. Процесс требует высококвалифицированных операторов и более длительных циклов по сравнению с традиционной плавкой на воздухе, что увеличивает эксплуатационные расходы.

Ограничения по материалам

Тот же принцип, который удаляет нежелательные летучие элементы, может также удалять желаемые легирующие элементы, если они имеют высокое давление пара. Состав сплава должен тщательно контролироваться, чтобы предотвратить потерю критически важных компонентов, таких как марганец или хром.

Защита при плавке и заливке

Важно различать вакуумную плавку и вакуумную заливку. Некоторые процессы плавят в вакууме, но заливают в инертной атмосфере (например, аргоне) для защиты потока металла.

Полный цикл вакуумной плавки и заливки обеспечивает наивысший уровень защиты, но также представляет наибольшую сложность.

Ощутимые улучшения в конечной отливке

Улучшения в чистоте напрямую приводят к измеримым улучшениям в производительности и качестве готового компонента.

Превосходные механические свойства

Уменьшение включений и пористости приводит к получению отливок со значительно улучшенными механическими свойствами. Это включает более высокую прочность на растяжение, большую пластичность и значительно улучшенную усталостную долговечность, что критически важно для высокопроизводительных применений.

Улучшенная чистота поверхности и обрабатываемость

Благодаря меньшему образованию поверхностных оксидов во время процесса, детали, отлитые в вакууме, имеют гораздо более чистую и гладкую поверхность. Отсутствие твердых, абразивных включений также улучшает обрабатываемость материала, снижая износ инструмента и затраты.

Улучшенная однородность расплава

При вакуумной индукционной плавке (ВИП) индукционные токи энергично перемешивают расплавленную ванну. Это действие в сочетании с чистой средой обеспечивает высокооднородное распределение легирующих элементов и более однородный, гомогенный конечный продукт.

Правильный выбор для вашего применения

Выбор использования вакуумного процесса полностью зависит от требований к материалу и экономических целей вашего проекта.

- Если ваша основная цель — производство реактивных или высокопроизводительных сплавов (например, суперсплавов, титана): Вакуумная плавка необходима для достижения требуемой чистоты и механических свойств, необходимых для аэрокосмических или медицинских применений.

- Если ваша основная цель — устранение пористости и внутренних дефектов в критически важных компонентах: Вакуумное литье предлагает наиболее надежный метод дегазации, обеспечивая максимально возможную целостность материала.

- Если ваша основная цель — экономичное, крупносерийное производство нереактивных металлов: Высокая стоимость и сложность вакуумной обработки могут быть неоправданными, и традиционные методы с надлежащим управлением шлаком и газом более экономичны.

В конечном итоге, контроль атмосферы печи является критически важным решением, которое напрямую определяет максимальное качество вашей конечной отливки.

Сводная таблица:

| Аспект | Традиционное литье | Вакуумное литье |

|---|---|---|

| Атмосфера | Воздух (реактивный) | Вакуум (инертный) |

| Газовая пористость | Распространенный дефект | Значительно снижена |

| Оксидные включения | Присутствуют | Минимизированы или устранены |

| Механические свойства | Стандартные | Превосходные (прочность, пластичность, усталостная долговечность) |

| Чистота поверхности | Могут быть оксиды | Чище и глаже |

| Идеально для | Экономичных, нереактивных металлов | Реактивных/высокопроизводительных сплавов (например, аэрокосмическая, медицинская промышленность) |

Повысьте качество вашего литья с помощью вакуумных решений KINTEK!

Вы работаете с реактивными металлами, такими как титан или суперсплавы, или производите критически важные компоненты, где пористость и включения недопустимы? KINTEK специализируется на передовом лабораторном и производственном оборудовании, включая вакуумные печи, разработанные для точной плавки и литья. Наши технологии обеспечивают высочайшую чистоту материала, превосходные механические свойства и стабильные результаты для требовательных применений в аэрокосмической, медицинской и исследовательской областях.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в вакуумном литье может помочь вам достичь беспрецедентного качества и производительности в ваших проектах.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Графитировочная печь сверхвысоких температур в вакууме

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Какова основная функция печи для вакуумного индукционного плавления? Плавление высокочистых металлов с высокой точностью

- В чем разница между индукционной плавкой и вакуумной индукционной плавкой? Выбор правильного процесса для достижения чистоты

- Каков принцип вакуумно-индукционной плавки? Получение сверхчистых металлов

- Какие металлы обычно перерабатываются в печи вакуумного индукционного плавления? Высокочистые сплавы для ответственных применений

- Как работает индукция в вакууме? Достижение сверхчистого плавления металлов с помощью VIM