Почти во всех стандартных случаях ответ — нет. Традиционные процессы термообработки, такие как отжиг, закалка и отпуск, предназначены для изменения физических и механических свойств металла — таких как твердость и пластичность — путем изменения его внутренней микроструктуры, а не его фундаментального основного химического состава. Элементарные составляющие сплава остаются неизменными по всей его сердцевине.

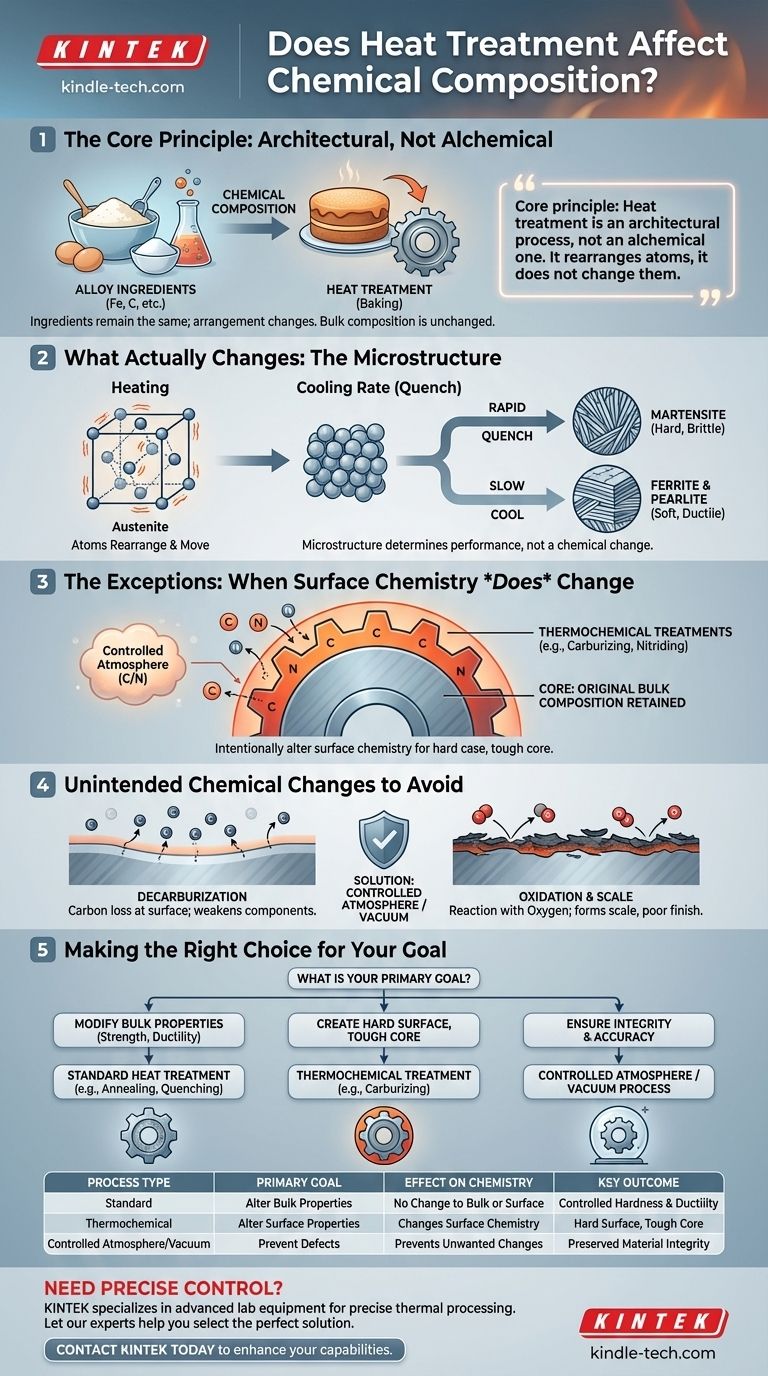

Основной принцип, который необходимо понять, заключается в том, что термообработка — это архитектурный процесс, а не алхимический. Она перестраивает существующие атомы в различные кристаллические структуры для изменения характеристик материала, но не изменяет сами атомы.

Что на самом деле изменяет термообработка: микроструктура

Истинная цель термообработки — манипулирование внутренней структурой материала на микроскопическом уровне. Это изменение структуры приводит к драматическим изменениям в поведении конечной детали.

От ингредиентов к внутренней структуре

Представьте химический состав как список ингредиентов для торта — мука, сахар, яйца. Это элементы в сплаве, такие как железо и углерод в стали.

Термообработка — это процесс выпечки. Контролируя температуру и время, вы определяете окончательную текстуру торта — будет ли он легким и пышным или плотным и твердым. Ингредиенты не изменились, но их расположение изменилось.

Роль кристаллических решеток

Металлы представляют собой кристаллические твердые тела, что означает, что их атомы расположены в повторяющемся, упорядоченном узоре, называемом кристаллической решеткой.

Применение тепла дает этим атомам энергию для движения и перестройки в различные решеточные структуры. Для стали нагрев позволяет железу и углероду образовывать структуру, называемую аустенитом.

Влияние скорости охлаждения

То, как металл охлаждается (закаляется) из этого высокотемпературного состояния, «замораживает» определенную структуру на месте.

Быстрая закалка задерживает атомы углерода, образуя твердую, хрупкую структуру, называемую мартенситом. Медленное охлаждение позволяет атомам перестраиваться в более мягкие, более пластичные структуры, такие как феррит и перлит. Именно так один и тот же кусок стали может быть сделан либо чрезвычайно твердым, либо относительно мягким без изменения его химической формулы.

Исключения: когда химия поверхности действительно меняется

Хотя основной химический состав остается постоянным, некоторые специализированные процессы, известные как термохимическая обработка, специально разработаны для изменения химического состава поверхности материала.

Цементация (науглероживание)

Науглероживание — это распространенная форма цементации, при которой стальная деталь нагревается в атмосфере, богатой углеродом (например, монооксидом углерода).

Этот процесс намеренно заставляет атомы углерода диффундировать в поверхность стали, значительно увеличивая концентрацию углерода во внешнем слое. В результате получается деталь с твердым, износостойким «слоем» и более мягкой, прочной сердцевиной.

Азотирование и нитроцементация

Подобно науглероживанию, азотирование вводит атомы азота в поверхность стали, а нитроцементация вводит как углерод, так и азот.

Эти процессы создают чрезвычайно твердый поверхностный слой без необходимости быстрой закалки, требуемой после науглероживания, что снижает риск деформации.

Ключевое различие: объем против поверхности

Крайне важно помнить, что при этих термохимических обработках изменяется только химия поверхности. Сердцевина материала сохраняет свой первоначальный химический состав. Эта двойственная природа свойств является именно инженерной целью.

Непреднамеренные химические изменения, которых следует избегать

Иногда во время термообработки могут происходить нежелательные химические изменения. Обычно это результат реакции поверхности материала с атмосферой печи при высоких температурах.

Риск обезуглероживания

Обезуглероживание — это потеря углерода с поверхности стали. Если атмосфера печи содержит кислород, он может реагировать с углеродом и удалять его с поверхности детали.

Это приводит к образованию мягкого, ослабленного внешнего слоя, что может быть катастрофическим для компонентов, которые зависят от поверхностной твердости, таких как шестерни или подшипники.

Окисление и образование окалины

При высоких температурах поверхность металла может непосредственно реагировать с кислородом, образуя темный, чешуйчатый слой оксида металла, известный как окалина.

Эта окалина представляет собой потерю основного материала и приводит к плохому качеству поверхности и неточности размеров.

Важность контроля атмосферы

Чтобы предотвратить эти нежелательные химические реакции, современная термообработка часто проводится в контролируемых атмосферах (например, азота или аргона) или в вакууме. Это защищает поверхность детали и гарантирует, что происходят только желаемые микроструктурные изменения.

Правильный выбор для вашей цели

Выбор правильного процесса полностью зависит от того, является ли вашей целью равномерное изменение всей детали или создание специализированной поверхности.

- Если ваша основная цель — изменение объемных свойств, таких как общая прочность, вязкость или пластичность: Вам нужна стандартная термообработка, такая как отжиг, нормализация, закалка или отпуск. Эти процессы не изменят основной химический состав материала.

- Если ваша основная цель — создание твердой, износостойкой поверхности при сохранении прочной сердцевины: Вам потребуется термохимическая обработка, такая как науглероживание, азотирование или нитроцементация, которая намеренно изменяет химический состав поверхности.

- Если ваша основная цель — обеспечение целостности материала и точности размеров: Ваш процесс должен включать точный контроль атмосферы или вакуума для предотвращения непреднамеренных и вредных химических реакций, таких как обезуглероживание и окисление.

В конечном итоге, понимание этого различия между перестройкой внутренней структуры и изменением химии поверхности является ключом к освоению свойств материалов посредством термообработки.

Сводная таблица:

| Тип процесса | Основная цель | Влияние на химический состав | Ключевой результат |

|---|---|---|---|

| Стандартный (например, отжиг, отпуск) | Изменение объемных свойств | Без изменений в объеме или на поверхности | Контролируемая твердость и пластичность |

| Термохимический (например, науглероживание) | Изменение свойств поверхности | Изменяет химический состав поверхности | Твердая поверхность, прочная сердцевина |

| Контролируемая атмосфера/вакуум | Предотвращение дефектов | Предотвращает нежелательные изменения | Сохранение целостности материала |

Нужен точный контроль над свойствами вашего материала? Правильный процесс термообработки критически важен для достижения идеального баланса твердости, прочности и долговечности ваших компонентов. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки, от стандартных печей до систем с контролируемой атмосферой.

Позвольте нашим экспертам помочь вам выбрать идеальное решение для конкретных потребностей вашей лаборатории. Свяжитесь с KINTEK сегодня, чтобы обсудить, как мы можем улучшить ваши возможности по испытанию и обработке материалов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости