Введение в магнетронное напыление

Обзор процесса магнетронного напыления

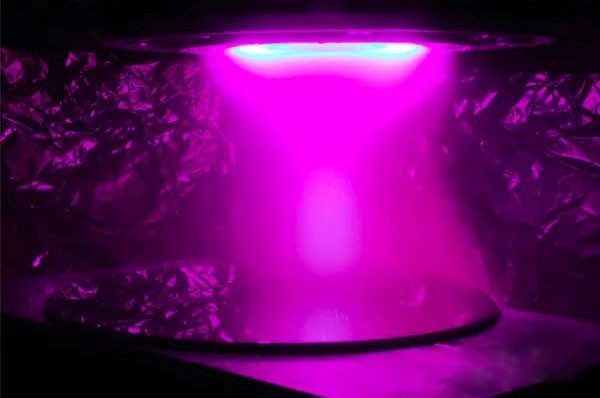

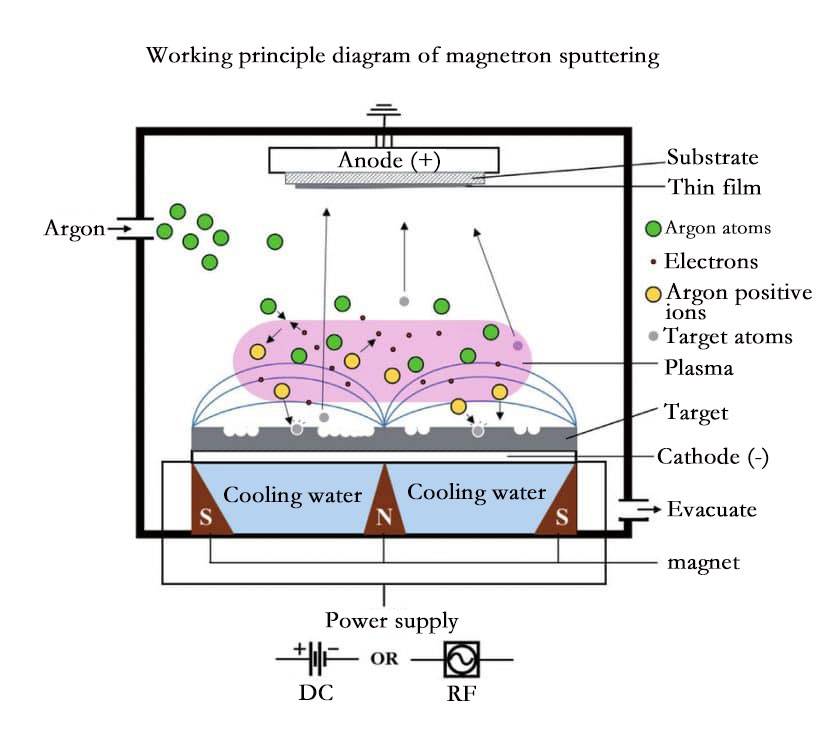

Магнетронное напыление - это сложная технология физического осаждения из паровой фазы (PVD), которая предусматривает осаждение тонкой пленки на подложку. Этот процесс осуществляется в вакуумной камере, где материал мишени подвергается воздействию высокоэнергетической плазмы. Плазма, создаваемая комбинацией распыляющего газа и сильного магнитного поля вблизи мишени, заставляет атомы или молекулы материала мишени выбрасываться и затем осаждаться на подложку.

Магнитное поле играет решающую роль в магнетронном распылении, поскольку оно ограничивает плазму областью, близкой к мишени. Благодаря этому энергичные ионы в плазме взаимодействуют в первую очередь с материалом мишени, сводя к минимуму повреждение растущей тонкой пленки на подложке. Процесс начинается с откачки воздуха из камеры для достижения высокого вакуума, что снижает давление фоновых газов и уменьшает количество возможных загрязнений. Затем в камеру вводится напыляющий газ, и давление регулируется до миллиТорр с помощью прецизионной системы управления.

По сути, магнетронное распыление - это плазменный процесс осаждения, при котором ионы ударяют по мишени, вызывая выброс атомов. Затем эти атомы проходят через вакуумную среду и встраиваются в растущую пленку на подложке. Сложное взаимодействие магнитного поля, плазмы и вакуума обеспечивает точное и эффективное формирование тонких пленок, что делает магнетронное распыление универсальным и широко используемым методом в различных промышленных приложениях.

Причины искрения материала мишени

Окисление поверхности материала мишени

Взаимодействие между материалом мишени и молекулами кислорода в вакуумной камере является критическим фактором в процессе напыления. Когда материал мишени подвергается воздействию кислорода, он может вступить в химическую реакцию, в результате которой на его поверхности образуются оксиды. Эти оксиды, будучи изначально стабильными, впоследствии могут разлагаться под воздействием высоких энергий в процессе напыления.

При разложении этих оксидов выделяются газы, которые могут накапливаться в вакуумной камере. Это накопление может привести к локальным изменениям давления и, в крайних случаях, вызвать искры. Искры являются результатом внезапного высвобождения энергии в процессе разложения, что может нарушить условия напыления и потенциально повредить оборудование.

Чтобы уменьшить эту проблему, необходимо контролировать атмосферу в вакуумной камере. Для этого необходимо поддерживать низкую концентрацию реактивных газов, таких как кислород, чтобы среда оставалась стабильной и благоприятной для процесса напыления. Кроме того, регулярная очистка поверхности материала мишени позволяет предотвратить образование окислов, тем самым снижая риск искрения.

Дефекты поверхности материала мишени

Дефекты поверхности материала мишени, такие как крошечные трещины или отверстия, могут существенно повлиять на процесс напыления. Эти дефекты выступают в качестве локальных слабых мест, в которых концентрируется электрический разряд при напылении. Такая концентрация разряда может привести к образованию сильных локальных дуг, которые представляют собой интенсивные электрические разряды, способные воспламенить материал мишени.

Наличие таких дефектов особенно проблематично, поскольку они нарушают равномерное распределение процесса напыления. Вместо гладкого, ровного покрытия дефекты приводят к тому, что энергия фокусируется в определенных областях, что приводит к локальному перегреву и возможному воспламенению. Это не только ухудшает качество покрытия, но и создает угрозу безопасности оборудования и операторов.

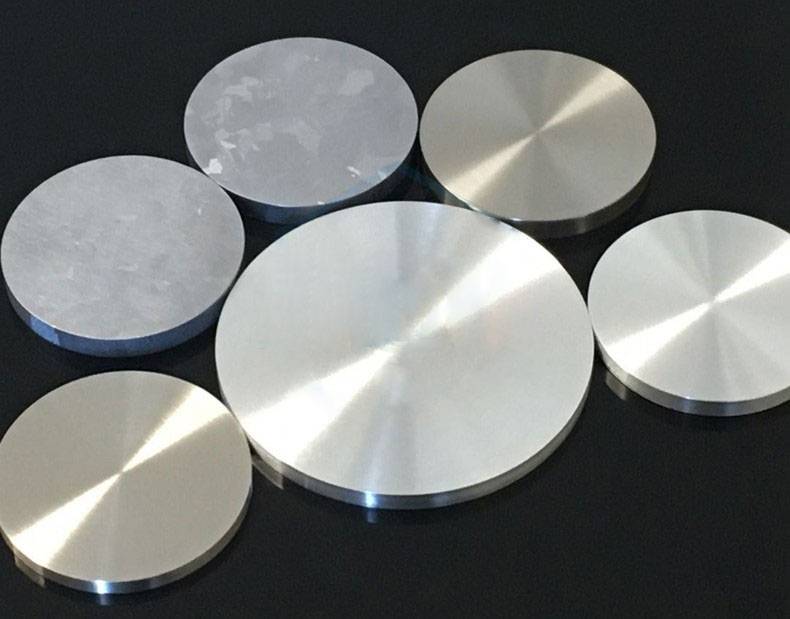

Чтобы снизить риск искрения из-за дефектов поверхности, очень важно тщательно проверить и подготовить материал мишени перед началом процесса напыления. Это включает в себя выявление и устранение любых дефектов поверхности, а также обеспечение оптимального состояния материала для нанесения покрытия.

Неправильные условия напыления

Неправильные условия напыления могут в значительной степени способствовать воспламенению мишени в процессе магнетронного напыления. Такие условия часто возникают из-за сочетания высоких или низких настроек мощности при нагреве мишени и неравномерности магнитного поля. Высокая мощность может вызвать чрезмерный нагрев, что приведет к быстрому испарению и последующему воспламенению материала мишени. И наоборот, низкая мощность может привести к недостаточному нагреву, вызывая локальный перегрев и искрение из-за неравномерного распределения энергии.

Кроме того, неравномерное магнитное поле может нарушить равномерное распределение плазмы в вакуумной камере, что приведет к концентрации разрядов в определенных точках на поверхности мишени. Такая концентрация энергии может создать сильные локальные дуги, которые могут воспламениться. В таблице ниже приведены последствия этих ненадлежащих условий:

| Условие | Эффект |

|---|---|

| Высокая мощность | Чрезмерный нагрев, быстрое испарение и воспламенение мишени |

| Низкая мощность | Недостаточный нагрев, локальный перегрев и искрение |

| Неравномерное магнитное поле | Нарушенное распределение плазмы, концентрированные разряды и воспламенение |

Решение этих проблем требует тщательного подхода к настройке и поддержанию параметров напыления, обеспечивающих стабильность и равномерное распределение мощности и магнитного поля.

Решения для предотвращения воспламенения мишени

Обеспечение чистоты поверхности мишени

Очистка поверхности мишени перед процессом напыления - важнейший шаг для предотвращения возникновения искр. Эта процедура включает в себя тщательное удаление любой грязи, загрязнений и, в частности, оксидов, которые могли образоваться на поверхности материала мишени. Оксиды представляют особую проблему, поскольку они могут разлагаться в условиях высоких энергий при напылении, выделяя газы, которые могут привести к локализации дуги и воспламенению.

Чтобы обеспечить тщательную очистку, можно использовать несколько методов:

- Механическая очистка: Использование щеток или абразивных материалов для физического удаления поверхностных загрязнений.

- Химическая очистка: Погружение объекта в специальные растворители или кислоты, которые растворяют окислы и другие загрязнения.

- Ультразвуковая очистка: Использование ультразвуковых волн для вытеснения и удаления частиц, вкрапленных в поверхность.

- Очистка ионным лучом: Бомбардировка поверхности мишени ионным пучком для удаления загрязнений на атомарном уровне.

Выбор метода очистки зависит от природы загрязнений и специфических требований процесса напыления. Независимо от используемого метода, цель состоит в том, чтобы получить нетронутую поверхность, свободную от любых веществ, которые могут помешать процессу напыления или вызвать нежелательные искры. Такая тщательная подготовка гарантирует, что материал мишени находится в оптимальном состоянии для осаждения высококачественной тонкой пленки.

Контроль атмосферы вакуумной камеры

Поддержание атмосферы в контролируемом диапазоне очень важно для того, чтобы концентрация кислорода и других газов не достигла воспламеняющегося уровня. Для этого необходимо создать и поддерживать в вакуумной камере модифицированную атмосферу, которая может значительно снизить риск искрения материала мишени во время магнетронного распыления.

Для этого необходим герметичный сосуд. Это может быть рабочая труба со специальными торцевыми уплотнениями, предназначенная для использования в трубчатых печах, или реторта, обычно используемая в камерных печах. Такие сосуды помогают изолировать внутреннюю среду от внешних воздействий, что позволяет точно контролировать атмосферные условия.

Процесс вакуумирования сосуда уменьшает количество атомов и молекул внутри него. Однако добиться идеального вакуума практически невозможно; даже в вакууме менее 10-7 мбар все равно остается примерно 109 частиц на кубический сантиметр. Чтобы не допустить скопления горючих газов, необходимо тщательно контролировать этот остаточный газ.

KINTEK предлагает ряд стандартных газовых пакетов и сопутствующего оборудования, предназначенного для создания и поддержания таких модифицированных атмосфер. Эти продукты не только универсальны, но и адаптируемы, что обеспечивает большую эксплуатационную гибкость. Например, дополнительное оборудование и аксессуары для создания модифицированной атмосферы позволяют использовать одни и те же продукты для различных применений с разными газами, уровнями вакуума или вообще без модифицированной атмосферы.

Тщательно контролируя атмосферу вакуумной камеры, можно значительно снизить вероятность воспламенения материала мишени при магнетронном напылении, обеспечивая более безопасный и эффективный процесс нанесения покрытий.

Установите разумные условия напыления

Регулировка условий напыления имеет решающее значение для предотвращения воспламенения и обеспечения оптимальной производительности процесса магнетронного напыления. Конкретные настройки должны быть тщательно подобраны в соответствии с характеристиками материала мишени и спецификациями оборудования. Это включает в себя тонкую настройку таких параметров, как уровень мощности, конфигурация магнитного поля и давление в вакуумной камере.

Например,уровни мощности должны быть тщательно откалиброваны в соответствии с тепловыми свойствами материала-мишени. Избыточная мощность может вызвать перегрев, что приведет к локализации дуги и воспламенению, а недостаточная мощность может неэффективно испарить материал, что приведет к ухудшению качества покрытия. Аналогично,конфигурации магнитного поля должны быть сбалансированы, чтобы создать равномерное распределение плазмы, избегая концентрированного разряда, который может вызвать искры.

Кроме того, необходимо поддерживать соответствующеедавление в вакуумной камере очень важно. Слишком высокое давление может позволить остаточным газам взаимодействовать с материалом мишени, вызывая нежелательные реакции и потенциальное воспламенение. И наоборот, слишком низкое давление может привести к неэффективному образованию плазмы, что негативно скажется на процессе напыления.

Систематически регулируя эти условия, операторы могут значительно снизить риск воспламенения материала мишени, обеспечивая стабильный и эффективный процесс напыления.

Регулярный осмотр оборудования

Регулярный осмотр оборудования - важнейшая практика в магнетронном распылении для обеспечения долговечности и эффективности процесса. Это регулярное техническое обслуживание включает в себя тщательный осмотр всех компонентов, от вакуумной камеры до блоков питания, для выявления любых признаков износа или неисправности. Придерживаясь строгого графика проверок, операторы могут обнаружить и устранить потенциальные неполадки до того, как они перерастут в более серьезные проблемы.

Одна из основных задач этих проверок - убедиться в том, что все механические части функционируют правильно. Это включает в себя проверку на наличие ослабленных соединений, смещенных компонентов или признаков физического повреждения. Кроме того, необходимо тщательно проверять электрические системы, чтобы убедиться, что они работают в пределах безопасных параметров, предотвращая возможные короткие замыкания или скачки напряжения, которые могут привести к поломке оборудования или, что еще хуже, к угрозе безопасности.

Кроме того, регулярные проверки помогают поддерживать целостность вакуумной среды внутри камеры. Любые утечки или ухудшение вакуумных уплотнений могут нарушить процесс напыления, что приведет к неоптимальному осаждению пленки и возможному искрению материала мишени. Своевременное выявление и устранение таких проблем позволяет операторам поддерживать стабильную и контролируемую атмосферу, необходимую для нанесения высококачественных покрытий.

Таким образом, регулярный осмотр оборудования - это не просто профилактическая мера, а важнейший аспект обеспечения непрерывной и безопасной работы оборудования для магнетронного распыления. Она включает в себя всестороннюю оценку механических и электрических компонентов, гарантируя, что вся система работает так, как задумано, тем самым сводя к минимуму риск искрения материала мишени и другие связанные с этим проблемы.

Связанные товары

- Печь для искрового плазменного спекания SPS

- Тигли для электронно-лучевого испарения, тигли для электронных пушек для испарения

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Тигли из вольфрама и молибдена для нанесения покрытий методом электронно-лучевого испарения для высокотемпературных применений

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Связанные статьи

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Изучение расширенных возможностей печей для искрового плазменного спекания (SPS)

- Понимание насыщенных каломельных эталонных электродов: Состав, применение и соображения

- Преимущества печей с контролируемой атмосферой для процессов спекания и отжига

- Полное руководство по печам для искрового плазменного спекания: Применение, особенности и преимущества