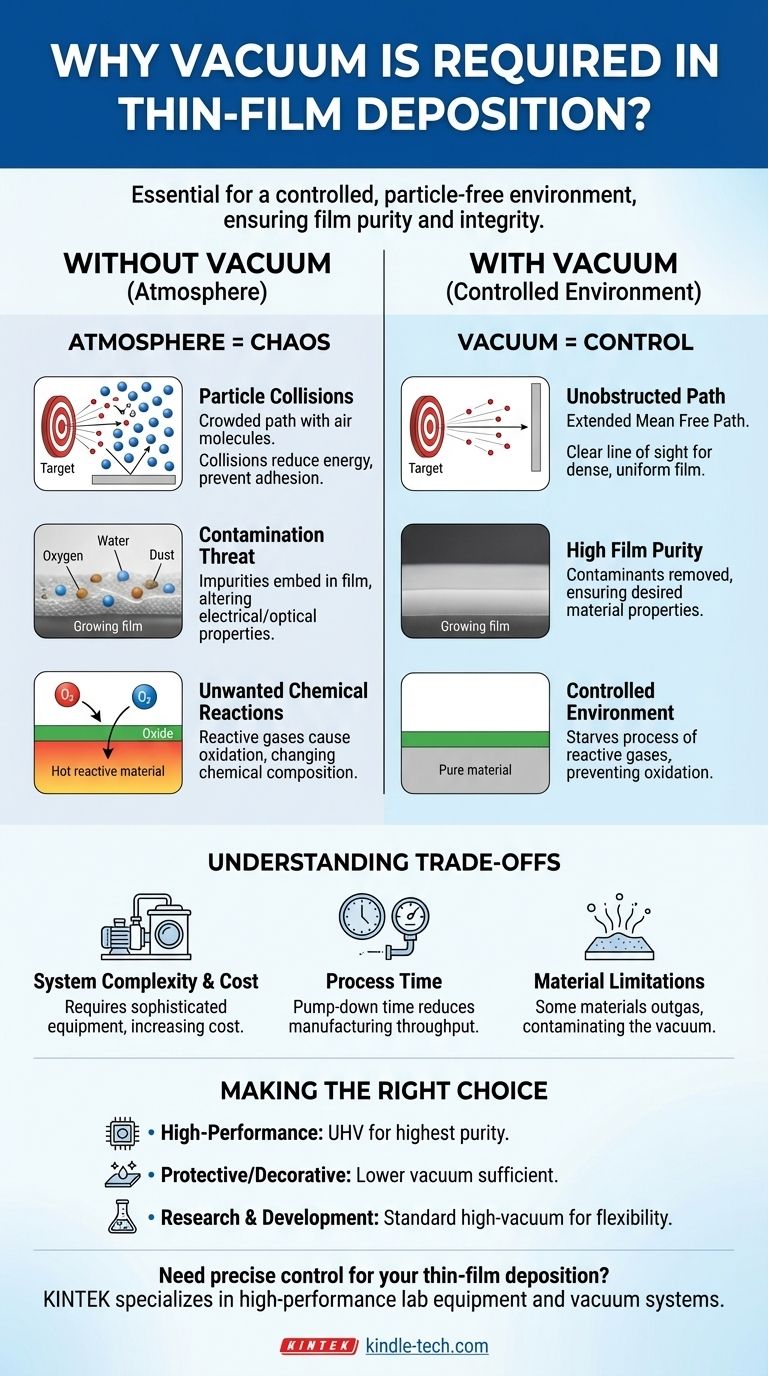

В нанесении тонких пленок вакуум необходим для создания строго контролируемой среды, свободной от частиц, внутри камеры напыления. Это не дополнительный шаг, а фундаментальное требование. Вакуум гарантирует, что частицы желаемого материала могут перемещаться от своего источника к подложке, не сталкиваясь с атомами воздуха и не вступая с ними в реакцию, что обеспечивает чистоту и структурную целостность получаемой пленки.

Основная цель вакуума заключается не просто в удалении воздуха, а в получении абсолютного контроля над технологической средой. Именно этот контроль позволяет создавать чистые, плотные и предсказуемые тонкие пленки с требуемыми для передовых устройств электрическими, оптическими или механическими свойствами.

Почему атмосфера препятствует росту качественной пленки

Чтобы понять необходимость вакуума, мы должны сначала осознать, что наша обычная атмосфера представляет собой плотный, реакционноспособный «суп» из частиц. Для процесса, происходящего в нанометровом масштабе, эта атмосферная среда является хаотичной и совершенно непригодной для точных работ.

Проблема столкновений частиц

Наносимые частицы должны перемещаться от источника («мишени») к месту назначения («подложке»). В стандартной атмосфере этот путь загроможден миллиардами молекул азота, кислорода и воды.

Частицы материала, выбрасываемые из источника, неизбежно сталкиваются с этими молекулами атмосферного газа. Каждое столкновение отклоняет частицу и снижает ее энергию, не позволяя ей достичь подложки или прибыть с недостаточной энергией для формирования плотной, хорошо сцепленной пленки.

Эта концепция определяется понятием средняя длина свободного пробега — среднее расстояние, которое частица может пройти до столкновения с другой частицей. В вакууме средняя длина свободного пробега увеличивается с нанометров до многих метров, создавая четкую, беспрепятственную «прямую видимость» от источника до подложки.

Угроза загрязнения

Тонкие пленки определяются их чистотой. Даже незначительное количество нежелательных материалов может резко изменить их характеристики.

Атмосферный воздух содержит кислород, водяной пар, азот и пыль. Если эти частицы присутствуют во время нанесения, они будут встроены в растущую пленку.

Это загрязнение может испортить желаемые свойства пленки. Например, посторонний атом кислорода в проводящей пленке может снизить ее проводимость, а примеси в оптическом покрытии могут уменьшить его прозрачность. Достижение высокой чистоты пленки невозможно без предварительного удаления этих атмосферных загрязнителей.

Риск нежелательных химических реакций

Многие материалы, используемые при нанесении тонких пленок, являются высокореактивными, особенно при нагревании до высоких температур, обычных для этих процессов.

Наиболее распространенной и пагубной реакцией является окисление. Если в камере присутствует кислород, он легко вступает в реакцию с горячим напыляемым материалом, образуя нежелательный оксидный слой вместо чистого материала, который предполагался.

Это коренным образом меняет химический состав вашей пленки, превращая, например, слой чистого металла в менее проводящий или даже изолирующий оксид металла. Вакуумная среда лишает процесс этих реактивных газов.

Понимание компромиссов вакуумной среды

Хотя это и необходимо, создание и поддержание вакуума сопряжено с определенными трудностями. Понимание этих компромиссов является ключом к пониманию технологического проектирования и производственных ограничений.

Сложность и стоимость системы

Достижение высокого вакуума требует сложного и дорогостоящего оборудования. Это включает герметичную камеру и ряд насосов, таких как механический «форвакуумный» насос для удаления основной массы воздуха и высоковакуумный насос (например, турбомолекулярный или криогенный) для удаления оставшихся молекул. Это значительно увеличивает стоимость и сложность любой системы напыления.

Время процесса и пропускная способность

Достижение требуемого уровня вакуума не происходит мгновенно. Время, необходимое для откачки камеры до заданного давления, называется временем откачки.

Для систем сверхвысокого вакуума (СВВ) это может занять несколько часов. Это непродуктивное время напрямую влияет на пропускную способность производства, создавая узкое место в условиях крупносерийного производства.

Ограничения по материалам

Не все материалы подходят для условий высокого вакуума. Некоторые материалы, особенно полимеры или материалы с высоким давлением пара, могут «дегазировать», выделяя захваченные газы при помещении в вакуум. Это может загрязнить процесс и затруднить достижение желаемого уровня вакуума.

Сделайте правильный выбор для вашей цели

Требуемый уровень вакуума напрямую связан с допустимым уровнем примесей для вашего конечного применения. Более требовательное применение требует лучшего (более низкого давления) вакуума.

- Если ваш основной фокус — высокопроизводительная электроника или оптика: Вы должны использовать высокий или сверхвысокий вакуум (СВВ), чтобы гарантировать высочайшую чистоту пленки и предотвратить любое снижение производительности.

- Если ваш основной фокус — защитные или декоративные покрытия: Может быть достаточен вакуум более низкого качества, поскольку микроскопические примеси с меньшей вероятностью повлияют на общие механические или эстетические свойства.

- Если ваш основной фокус — исследования и разработки: Стандартная система высокого вакуума предлагает лучший баланс чистоты, гибкости и эксплуатационных расходов для экспериментов с новыми материалами и процессами.

В конечном счете, вакуум — это невидимый фундамент, на котором строится качество и надежность любого передового устройства на тонких пленках.

Сводная таблица:

| Аспект | Без вакуума | С вакуумом |

|---|---|---|

| Перемещение частиц | Столкновения с молекулами воздуха | Беспрепятственный путь к подложке |

| Чистота пленки | Загрязнение кислородом, водой, пылью | Высокая чистота, минимальные примеси |

| Химические реакции | Нежелательное окисление и реакции | Контролируемая среда без реакций |

| Свойства пленки | Непредсказуемые, ухудшенные характеристики | Стабильные электрические, оптические, механические свойства |

Нужен точный контроль над процессом нанесения тонких пленок? В KINTEK мы специализируемся на высокопроизводительном лабораторном оборудовании, включая вакуумные системы, адаптированные для нанесения тонких пленок. Независимо от того, занимаетесь ли вы НИОКР или производством, наши решения обеспечивают чистоту, плотность и надежность, требуемые вашими приложениями. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать вашу среду напыления для получения превосходных результатов!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Какие существуют типы тонких пленок? Руководство по оптическим, электрическим и функциональным покрытиям

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок