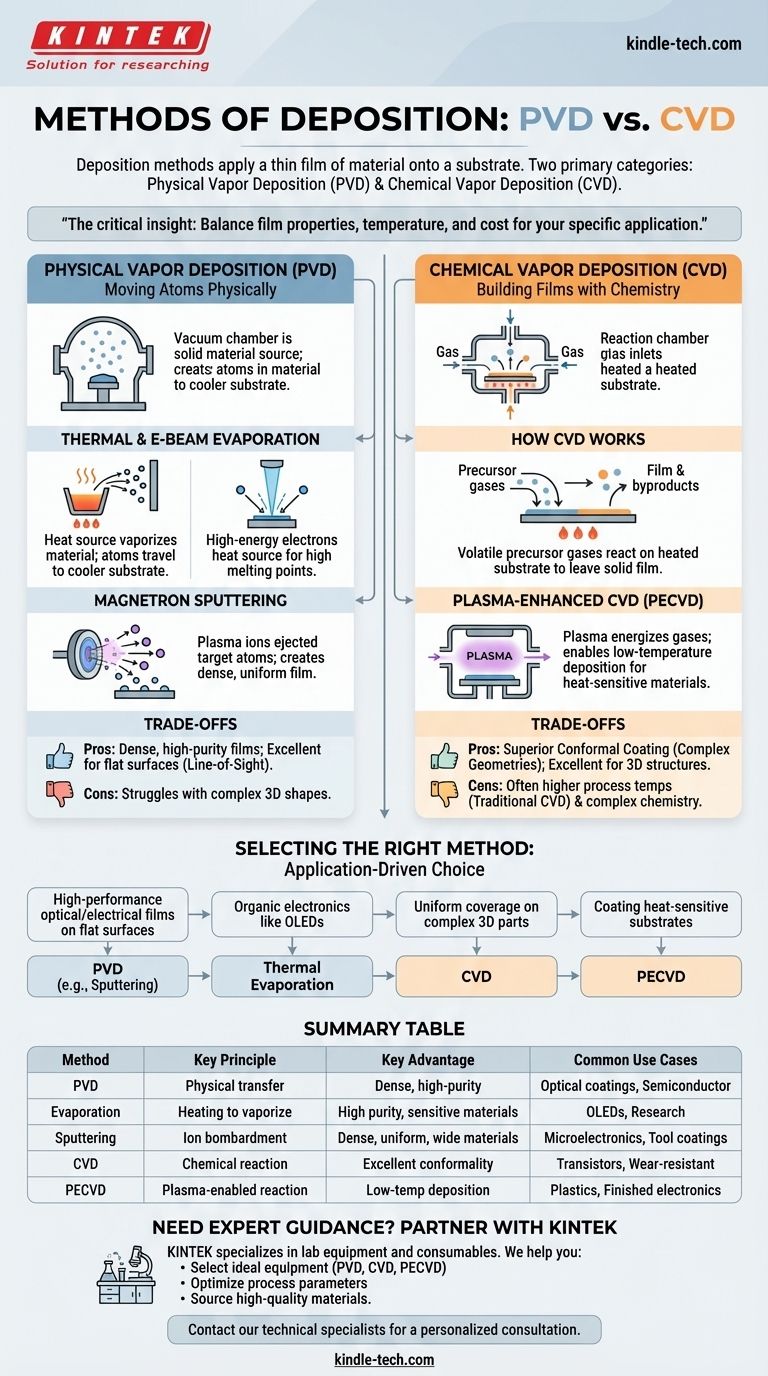

Короче говоря, методы нанесения покрытий — это методы, используемые для нанесения тонкой пленки материала на поверхность или подложку. Эти методы принципиально делятся на две основные категории: физическое осаждение из паровой фазы (PVD), при котором материал физически переносится на подложку, и химическое осаждение из паровой фазы (CVD), при котором пленка выращивается на подложке из химических прекурсоров.

Ключевой момент заключается не в том, какой метод нанесения покрытия «лучший», а в том, какая технология обеспечивает правильный баланс свойств пленки, температуры нанесения и стоимости для конкретного применения — от изготовления компьютерных чипов до нанесения покрытий на солнцезащитные очки.

Два столпа нанесения покрытий: PVD и CVD

Чтобы понять нанесение покрытий, важно распознать два принципиально разных подхода. Выбор между ними определяет оборудование, процесс и конечные характеристики тонкой пленки.

Физическое осаждение из паровой фазы (PVD): Физическое перемещение атомов

PVD включает в себя семейство методов, при которых твердый или жидкий исходный материал преобразуется в пар и переносится на подложку для конденсации. Это процесс с прямой видимостью, очень похожий на аэрозольную покраску, но на атомном уровне.

Двумя наиболее распространенными методами PVD являются испарение и распыление.

Термическое испарение и испарение электронным пучком

При термическом испарении исходный материал нагревается в высоком вакууме до тех пор, пока его атомы не испарятся и не достигнут более холодной подложки, где они конденсируются, образуя пленку.

Испарение электронным пучком (e-beam) — это более продвинутая версия. Он использует пучок электронов высокой энергии для нагрева исходного материала, что позволяет наносить материалы с очень высокой температурой плавления.

Магнетронное распыление

Распыление можно рассматривать как пескоструйную обработку в атомном масштабе. Ионы высокой энергии из плазмы ускоряются в «мишень», изготовленную из желаемого материала покрытия.

Это столкновение выбрасывает, или «распыляет», атомы из мишени, которые затем проходят и осаждаются на подложке, образуя плотную и однородную пленку.

Химическое осаждение из паровой фазы (CVD): Создание пленок с помощью химии

CVD принципиально отличается от PVD. Вместо физического перемещения атомов CVD использует химические реакции для выращивания пленки непосредственно на поверхности подложки.

Как работает CVD

В процессе CVD в реакционную камеру вводятся один или несколько летучих прекурсорных газов. Когда эти газы вступают в контакт с нагретой подложкой, они вступают в реакцию или разлагаются, оставляя после себя твердую тонкую пленку.

Плазмохимическое осаждение из паровой фазы (PECVD)

Основным ограничением традиционного CVD является высокая температура, необходимая для протекания химических реакций. Плазмохимическое осаждение из паровой фазы (PECVD) решает эту проблему.

Используя плазму для возбуждения прекурсорных газов, PECVD позволяет необходимым химическим реакциям протекать при гораздо более низких температурах, что делает его пригодным для нанесения покрытий на материалы, которые не выдерживают сильного нагрева, такие как пластик или готовые электронные устройства.

Понимание компромиссов

Выбор метода нанесения покрытия всегда сопряжен с балансированием конкурирующих факторов. То, что делает один метод идеальным для одного применения, может сделать его непригодным для другого.

PVD: Прямая видимость и плотные пленки

Основное преимущество методов PVD, таких как распыление, заключается в способности создавать чрезвычайно плотные, чистые и высококачественные пленки.

Однако, поскольку это процесс прямой видимости, PVD с трудом равномерно покрывает сложные трехмерные формы с поднутрениями или скрытыми поверхностями.

CVD: Превосходное конформное покрытие

Главная сила CVD — его превосходная конформность. Поскольку прекурсорные газы могут огибать и проникать в сложные геометрии, CVD может наносить высокооднородную пленку на сложные 3D-структуры.

Основным компромиссом часто являются более высокие температуры процесса (для традиционного CVD) и более сложная химия по сравнению с PVD.

Выбор правильного метода для вашего применения

Ваш окончательный выбор полностью зависит от требований вашего конечного продукта.

- Если ваш основной фокус — высокоэффективные оптические или электрические пленки на плоских поверхностях: Методы PVD, такие как магнетронное распыление, часто являются идеальным выбором из-за их плотности и чистоты.

- Если ваш основной фокус — создание органической электроники, такой как OLED: Термическое испарение является хорошо зарекомендовавшей себя и эффективной технологией для этих чувствительных материалов.

- Если ваш основной фокус — равномерное покрытие сложных 3D-деталей: Процесс CVD почти всегда является лучшим выбором из-за его превосходной конформности.

- Если ваш основной фокус — нанесение покрытий на подложки, чувствительные к нагреву: PECVD специально разработан для таких применений, позволяя высококачественное химическое осаждение при более низких температурах.

В конечном счете, понимание фундаментальной физики и химии каждого метода является ключом к выбору правильного инструмента для работы.

Сводная таблица:

| Метод | Ключевой принцип | Ключевое преимущество | Типичные варианты использования |

|---|---|---|---|

| PVD (Физическое осаждение из паровой фазы) | Физический перенос материала на подложку | Плотные пленки высокой чистоты; хорошо подходит для плоских поверхностей | Оптические покрытия, металлизация полупроводников |

| Испарение | Нагрев исходного материала для его испарения | Высокая чистота; хорошо подходит для чувствительных материалов | OLED, исследовательские применения |

| Распыление | Выбивание атомов мишени с помощью ионной бомбардировки | Плотные, однородные пленки; широкий выбор материалов | Микроэлектроника, износостойкие покрытия инструментов |

| CVD (Химическое осаждение из паровой фазы) | Химическая реакция на поверхности подложки | Отличное конформное покрытие на сложных формах | Транзисторы полупроводников, износостойкие покрытия |

| PECVD (Плазмохимическое осаждение из паровой фазы) | Использование плазмы для обеспечения реакций при более низких температурах | Высококачественные пленки на теплочувствительных материалах | Нанесение покрытий на пластик, готовую электронику |

Нужна экспертная консультация по вашему процессу нанесения покрытий?

Выбор правильного метода нанесения покрытия критически важен для успеха вашего проекта. Неправильная технология может привести к плохому качеству пленки, увеличению затрат и задержкам проекта.

KINTEK — ваш партнер в области точности. Мы специализируемся на лабораторном оборудовании и расходных материалах для всех ваших потребностей в нанесении покрытий. Наши эксперты могут помочь вам:

- Выбрать идеальное оборудование (PVD, CVD или PECVD) для вашего конкретного материала и подложки.

- Оптимизировать параметры процесса для достижения желаемых свойств пленки.

- Поставлять высококачественные мишени, прекурсоры и расходные материалы для надежных и воспроизводимых результатов.

Не оставляйте нанесение покрытия на волю случая. Свяжитесь с нашими техническими специалистами сегодня для получения индивидуальной консультации, и позвольте нам помочь вам добиться превосходных результатов в области тонких пленок.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок

- Каков процесс вакуумного парофазного осаждения? Освоение нанесения тонких пленок методами CVD и PVD

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Что такое PECVD в полупроводниковой промышленности? Обеспечение осаждения тонких пленок при низких температурах для ИС