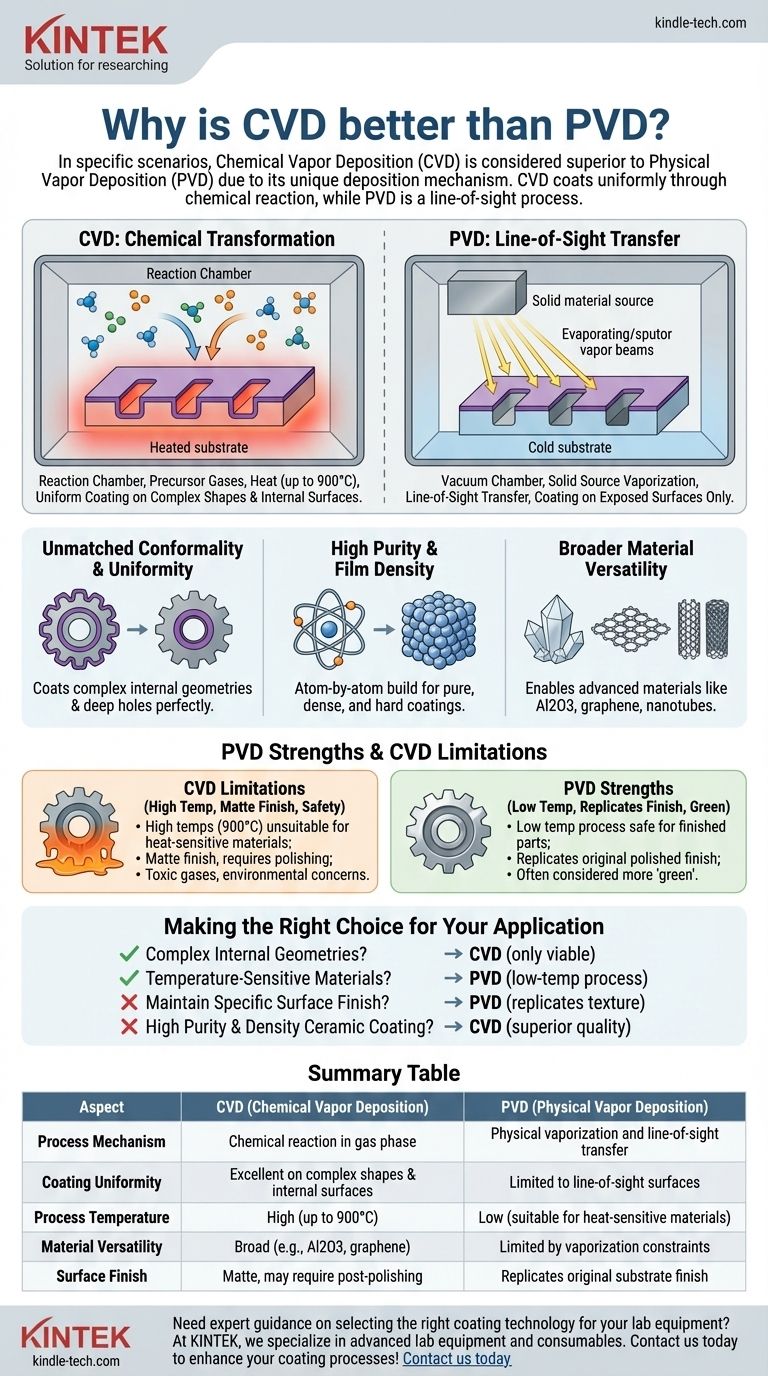

В определенных сценариях химическое осаждение из паровой фазы (ХОП) считается превосходящим физическое осаждение из паровой фазы (ФОП) благодаря своему уникальному механизму нанесения. В отличие от ФОП, которое является процессом с прямой видимостью, ХОП использует химическую реакцию для нанесения пленки. Эта фундаментальная разница позволяет ему равномерно покрывать сложные формы и внутренние поверхности, недоступные для ФОП, а также создавать исключительно чистые и плотные покрытия из широкого спектра материалов.

Вопрос не в том, является ли ХОП универсально «лучше», чем ФОП, а в том, какой процесс фундаментально подходит для ваших материалов, геометрии и целей производительности. Сила ХОП заключается в его способности покрывать все, к чему он прикасается посредством химической реакции, в то время как ФОП превосходно подходит для низкотемпературных применений на поверхностях с прямой видимостью.

Фундаментальное различие: Химический против Физического

Чтобы понять, почему один метод выбирается вместо другого, сначала необходимо уяснить, как они работают. Их названия прекрасно описывают их основные процессы.

Как работает ХОП: Химическая трансформация

Химическое осаждение из паровой фазы включает введение летучих прекурсорных газов в реакционную камеру, содержащую покрываемую деталь, известную как подложка.

Подложка нагревается до очень высокой температуры (часто до 900°C), что запускает химическую реакцию в газах. Эта реакция приводит к образованию нового твердого материала, который осаждается в виде тонкой, однородной пленки на поверхности нагретой подложки.

Как работает ФОП: Перенос по прямой видимости

Физическое осаждение из паровой фазы, напротив, работает за счет физического преобразования твердого материала покрытия в пар. Обычно это делается с помощью таких процессов, как распыление или испарение в вакуумной камере.

Затем этот пар движется по прямой линии — как луч света — и конденсируется на подложке, образуя покрытие. Любая поверхность, не находящаяся в прямой видимости источника пара, не будет покрыта.

Ключевые преимущества процесса ХОП

Химическая природа ХОП дает ему явные преимущества в определенных приложениях.

Непревзойденная конформность и однородность

Поскольку прекурсорные газы окружают весь компонент, химическая реакция и последующее осаждение происходят на каждой открытой поверхности. Это означает, что ХОП может создавать идеально однородное покрытие внутри глубоких отверстий, вокруг острых углов и на очень сложных геометрических формах.

ФОП, будучи процессом с прямой видимостью, не может этого достичь. Это очень похоже на попытку покрасить изнутри длинную узкую трубку — будет покрыт только вход.

Высокая чистота и плотность пленки

Процесс ХОП наращивает слой покрытия атом за атомом посредством контролируемой химической реакции. Это приводит к получению исключительно чистых, плотных и мелкозернистых пленок.

Эти характеристики часто приводят к превосходной твердости и износостойкости по сравнению с покрытиями, полученными другими методами.

Более широкая универсальность материалов

ХОП может создавать покрытия из элементов, которые очень трудно испарить или распылить с помощью ФОП. Например, создание высокоэффективных покрытий из оксида алюминия (Al2O3), известных своей невероятной твердостью и стабильностью, является классической сильной стороной процесса ХОП.

Его также можно использовать для производства передовых материалов, таких как крупномасштабные листы графена и массивы углеродных нанотрубок, что нецелесообразно с помощью ФОП.

Понимание компромиссов: Почему ХОП — не всегда ответ

Сильные стороны ХОП сопровождаются значительными ограничениями, которые делают ФОП лучшим или единственным выбором во многих распространенных промышленных применениях.

Высокие температуры процесса

Основным недостатком ХОП является требуемый экстремальный нагрев. Температуры в 900°C разрушат закалку термообработанных сталей и слишком высоки для многих других металлов, сплавов и пластиков. Этот единственный фактор исключает ХОП для широкого спектра применений.

ФОП, напротив, работает при гораздо более низких температурах, что делает его безопасным для нанесения покрытий на готовые, чувствительные к нагреву детали без изменения их основных свойств материала.

Изменения в отделке поверхности

Процесс ХОП обычно приводит к матовой, неотражающей поверхности. Если деталь требует полированного или декоративного внешнего вида, после нанесения покрытия необходимо провести дополнительный этап полировки.

ФОП имеет явное преимущество в воспроизведении исходной отделки поверхности подложки. Деталь, которая поступает в камеру ФОП полированной, выйдет с полированным, окрашенным покрытием.

Проблемы с окружающей средой и безопасностью

Прекурсорные газы, используемые во многих процессах ХОП, могут быть токсичными, коррозионными или легковоспламеняющимися, что требует специального обращения и систем управления выхлопными газами. ФОП часто считается более экологически чистым («зеленым») процессом.

Сделайте правильный выбор для вашего применения

Выбор между ХОП и ФОП требует четкого анализа конкретных ограничений и целей вашего проекта.

- Если ваша основная цель — нанесение покрытий на сложные внутренние геометрии или поверхности, невидимые для прямой видимости: ХОП — единственная жизнеспособная технология для достижения однородной пленки.

- Если ваша основная цель — нанесение покрытий на чувствительные к температуре материалы (например, закаленную инструментальную сталь или алюминий): ФОП — очевидный и необходимый выбор из-за его низкотемпературного процесса.

- Если ваша основная цель — сохранение определенной отделки поверхности (например, полированной или декоративной): ФОП превосходит, поскольку напрямую воспроизводит исходную текстуру детали.

- Если ваша основная цель — создание высокочистого, плотного керамического покрытия, такого как Al2O3: ХОП часто обеспечивает более высокое качество и более стабильную пленку.

В конечном счете, выбор правильной технологии нанесения покрытий зависит от четкого понимания ограничений вашего материала и конечного применения вашего компонента.

Сводная таблица:

| Аспект | ХОП (Химическое осаждение из паровой фазы) | ФОП (Физическое осаждение из паровой фазы) |

|---|---|---|

| Механизм процесса | Химическая реакция в газовой фазе | Физическое испарение и перенос по прямой видимости |

| Однородность покрытия | Отличная на сложных формах и внутренних поверхностях | Ограничена поверхностями с прямой видимостью |

| Температура процесса | Высокая (до 900°C) | Низкая (подходит для чувствительных к нагреву материалов) |

| Универсальность материалов | Широкая (например, Al2O3, графен) | Ограничена ограничениями испарения |

| Отделка поверхности | Матовая, может потребовать последующей полировки | Воспроизводит исходную отделку подложки |

Нужна экспертная помощь в выборе правильной технологии нанесения покрытий для вашего лабораторного оборудования? В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным исследовательским и производственным потребностям. Независимо от того, работаете ли вы со сложной геометрией или с чувствительными к температуре материалами, наша команда поможет вам выбрать оптимальное решение для превосходной производительности. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить ваши процессы нанесения покрытий!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

Люди также спрашивают

- Каковы опасности химического осаждения из газовой фазы? Ключевые риски и более безопасные альтернативы

- Что такое метод осаждения? Руководство по технологиям нанесения тонких пленок для улучшения свойств материалов

- Каковы параметры процесса химического осаждения из паровой фазы? Освойте CVD для получения превосходных тонких пленок

- Каковы этапы процесса химического осаждения из паровой фазы (CVD)? Руководство по прецизионному нанесению тонких пленок

- В чем разница между методами CVD и PVD? Руководство по выбору правильного метода нанесения покрытий