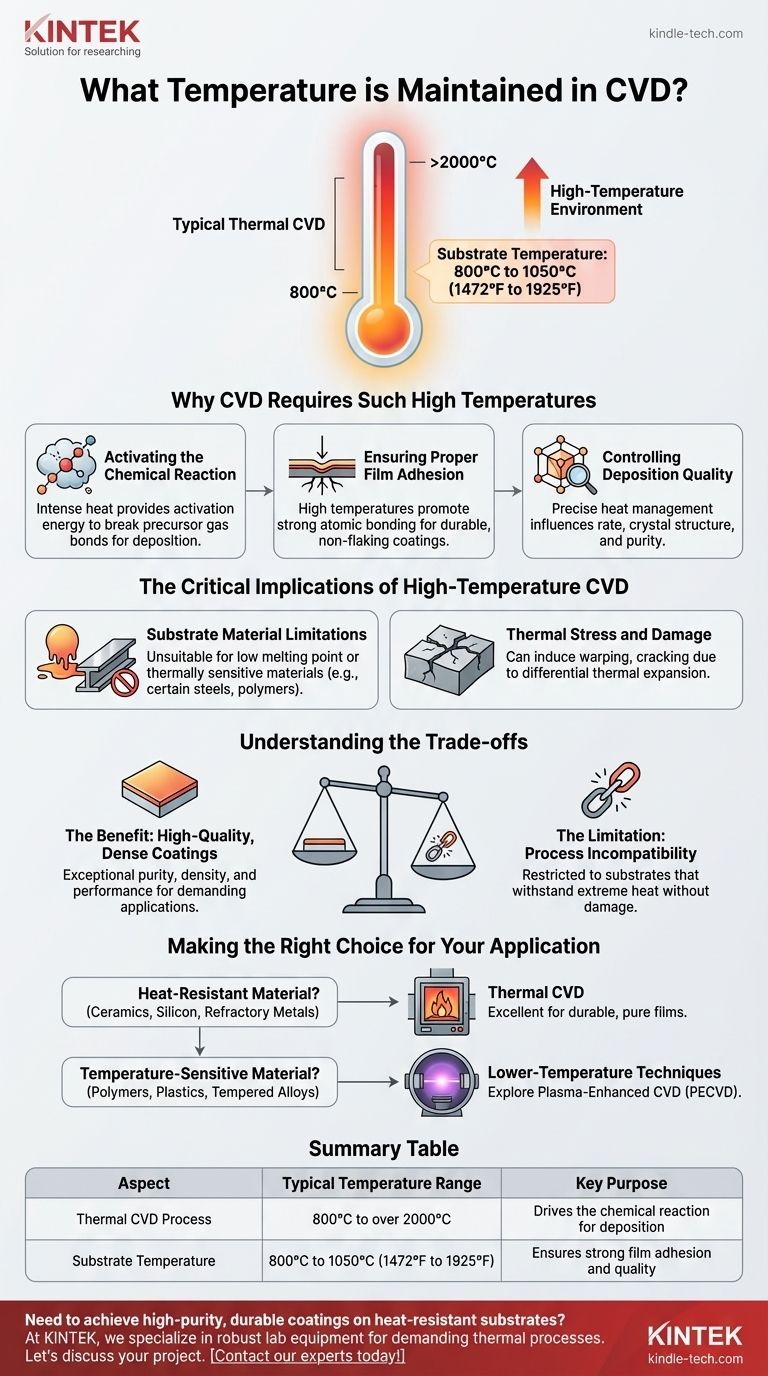

В химическом осаждении из газовой фазы (CVD) процесс определяется высокотемпературной средой. Типичный термический CVD работает в диапазоне от 800°C до более 2000°C, при этом температура подложки, на которую наносится покрытие, часто достигает от 800°C до 1051,6°C (от 1472°F до 1925°F).

Чрезвычайно высокая температура в CVD не является случайным побочным продуктом; это фундаментальный источник энергии, необходимый для запуска химических реакций, образующих покрытие. Это требование также является основным ограничением процесса, ограничивая его использование подложками, которые могут выдерживать интенсивное тепло.

Почему CVD требует таких высоких температур

Понимание роли тепла имеет решающее значение для понимания всего процесса CVD. Температура является тщательно контролируемой переменной, которая напрямую влияет на результат.

Активация химической реакции

Суть CVD заключается во введении газов-прекурсоров в камеру. Интенсивное тепло обеспечивает необходимую энергию активации для разрыва химических связей внутри этих газов.

Это разложение позволяет высвобождать желаемые элементы, а затем осаждать их на поверхности подложки в виде твердой тонкой пленки.

Обеспечение надлежащей адгезии пленки

Высокие температуры подложки способствуют прочному атомному связыванию между материалом покрытия и самой подложкой.

Это приводит к получению пленки с превосходной адгезией, что критически важно для создания прочных и надежных покрытий, которые не будут отслаиваться или шелушиться.

Контроль качества осаждения

Температура является одним из наиболее важных параметров для контроля конечных свойств пленки.

Точно управляя теплом, инженеры могут влиять на скорость осаждения, кристаллическую структуру и чистоту получаемого покрытия.

Критические последствия высокотемпературного CVD

Зависимость от экстремального тепла создает значительные ограничения и проблемы, которые необходимо учитывать перед выбором CVD для применения.

Ограничения материалов подложки

Наиболее значительным последствием является ограниченный диапазон материалов, которые могут быть покрыты. Процесс непригоден для любого материала с низкой температурой плавления или чувствительного к термическим изменениям.

Например, поскольку температура процесса часто превышает температуру отпуска стали, это может изменить механические свойства некоторых стальных сплавов, делая их непригодными в качестве подложек.

Термическое напряжение и повреждение

Воздействие таких высоких температур на подложку может вызвать термическое напряжение. Это может привести к деформации, растрескиванию или другим видам повреждений, особенно если подложка и покрытие имеют разные коэффициенты термического расширения.

Понимание компромиссов

Решение об использовании CVD предполагает четкий компромисс между качеством результата и требованиями процесса.

Преимущество: высококачественные, плотные покрытия

Основная причина принять вызовы высокотемпературного CVD — исключительное качество пленок, которые он производит.

Эти покрытия обычно очень плотные, чистые и однородные, предлагая превосходную производительность в требовательных приложениях, таких как производство полупроводников и износостойкий инструмент.

Ограничение: несовместимость процесса

Основной компромисс заключается в том, что это качество достигается за счет совместимости. Вы можете наносить эти превосходные покрытия только на подложки, которые могут выдержать экстремальные условия обработки без повреждений.

Правильный выбор для вашего приложения

Ваш выбор полностью зависит от материала, который вам нужно покрыть.

- Если ваша основная задача — покрытие термостойкого материала (например, керамики, кремния, тугоплавких металлов): Термический CVD — отличный выбор для получения очень прочных, чистых и прочно сцепленных пленок.

- Если ваша основная задача — покрытие термочувствительного материала (например, полимеров, пластмасс, закаленных сплавов): Вам необходимо изучить низкотемпературные методы осаждения, такие как плазменно-усиленное CVD (PECVD).

В конечном итоге, высокая температура CVD является как ее величайшей силой, так и ее самым значительным ограничением.

Сводная таблица:

| Аспект | Типичный температурный диапазон | Основное назначение |

|---|---|---|

| Процесс термического CVD | от 800°C до более 2000°C | Запускает химическую реакцию для осаждения |

| Температура подложки | от 800°C до 1050°C (от 1472°F до 1925°F) | Обеспечивает прочную адгезию и качество пленки |

Нужны высокочистые, прочные покрытия на термостойких подложках? Точный контроль температуры, необходимый для успешного CVD, имеет решающее значение. В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и экспертных решений для требовательных термических процессов. Независимо от того, работаете ли вы с полупроводниками, керамикой или тугоплавкими металлами, наши системы разработаны для надежности и производительности. Давайте обсудим требования вашего проекта и найдем идеальное решение для ваших лабораторных нужд. Свяжитесь с нашими экспертами сегодня!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- В чем разница между CVD и LPCVD? Руководство по получению превосходного качества тонких пленок

- В чем преимущество магнетронного напыления? Непревзойденная универсальность материалов и превосходное качество пленок

- Что такое напыление и каковы его типы? Руководство по методам нанесения тонких пленок

- Какова проводимость графена, полученного методом CVD? Раскрывая его истинный потенциал для ваших применений

- Какой самый распространенный метод получения графена? Узнайте отраслевой стандарт для высококачественного производства

- Что такое система напыления для осаждения тонких пленок? Освойте нанесение тонких пленок для вашей лаборатории

- Каковы преимущества оборудования CVD для интерметаллических соединений? Достижение точности и чистоты на атомном уровне

- Какова полная форма реактора CVD? Откройте для себя возможности химического осаждения из газовой фазы