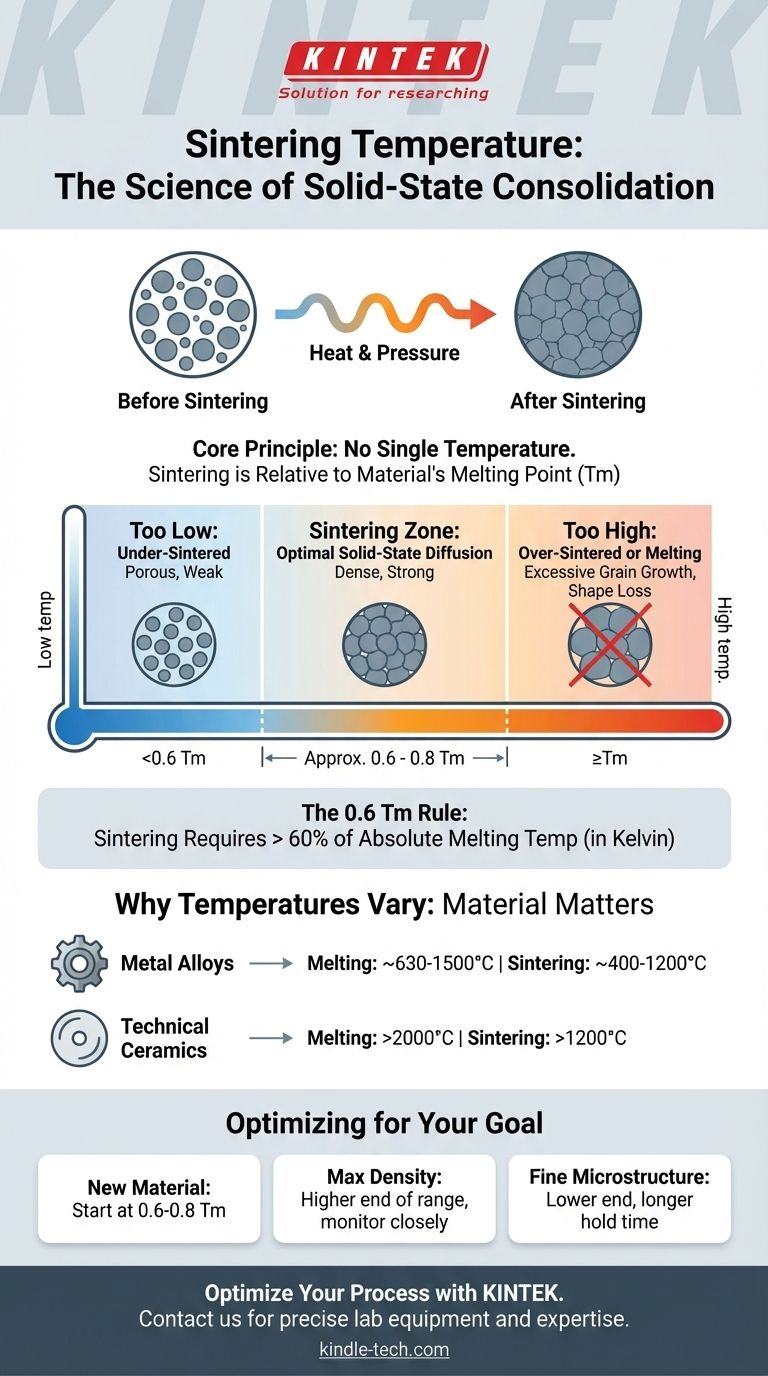

Не существует единой температуры для спекания. Этот процесс определяется не абсолютным числом, а фундаментально зависит от конкретного уплотняемого материала. Температуры спекания могут сильно различаться: от 630°C для некоторых сплавов до более чем 2000°C для высокоэффективной керамики, при этом критическим требованием является то, что температура остается ниже фактической температуры плавления материала.

Основной принцип спекания заключается не в достижении определенной температуры, а в приложении достаточной тепловой энергии для обеспечения диффузии атомов через границы частиц. Обычно это требует температуры выше 60% от абсолютной температуры плавления (Tm) материала, но всегда ниже точки плавления.

Основной принцип: Роль температуры в спекании

Спекание — это процесс уплотнения и формирования твердой массы материала с помощью тепла и давления без его расплавления до точки жидкотекучести. Температура является основным движущим фактором этой трансформации.

Содействие атомной диффузии

Основная цель тепла при спекании — придать атомам достаточно энергии для движения. При высоких температурах атомы интенсивно вибрируют и могут диффундировать через границы отдельных частиц, заполняя промежутки между ними.

Это движение атомов уменьшает общую площадь поверхности и заставляет частицы сливаться, образуя плотный, сплошной твердый кусок из исходного порошка.

Зона «Золотоволоски»: Ниже температуры плавления

Важно понимать, что спекание — это процесс в твердом состоянии. Цель состоит в том, чтобы нагреть материал достаточно для движения атомов, но не настолько, чтобы кристаллическая структура материала разрушилась.

Если температура достигает или превышает точку плавления, процесс перестает быть спеканием; он становится литьем или сваркой, и точная форма уплотненного порошка теряется.

Правило большого пальца: 0,6 Tm

В качестве общего руководства минимальная температура для эффективного спекания часто указывается как превышающая 0,6 от абсолютной температуры плавления (Tm) материала.

Чтобы это правило было точным, температура должна быть рассчитана в Кельвинах. Например, материал, плавящийся при 1727°C (2000 K), начнет эффективно спекаться примерно при 927°C (1200 K).

Почему температуры спекания так сильно различаются

Широкий диапазон температур спекания является прямым следствием различных свойств обрабатываемых материалов. Цифры 2000°C и 630°C обе верны — просто для совершенно разных веществ.

Температура плавления материала

Это самый важный фактор. Материал с очень высокой температурой плавления, такой как техническая керамика, естественно, потребует очень высокой температуры спекания.

И наоборот, металлический сплав с более низкой температурой плавления будет спекаться при соответственно более низкой температуре. Температура спекания масштабируется напрямую с температурой плавления.

Предварительные процессы спекания

Во многих промышленных применениях, особенно в металлопорошковой инжекции (MIM) и керамике, перед спеканием происходит предварительный этап, называемый удалением связующего (debinding).

Этот процесс происходит при значительно более низкой температуре (например, до 600°C) и служит для выжигания полимерного связующего, которое удерживает порошок в «зеленом» состоянии. Это должно быть сделано полностью, прежде чем переходить к гораздо более высокой температуре спекания.

Понимание компромиссов

Выбор температуры спекания — это баланс. Точная температура и продолжительность влияют на конечные свойства детали, и ошибка в выборе может привести к разрушению компонента.

Недоспекание: Недостаточная температура

Если температура слишком низкая или время слишком короткое, атомная диффузия будет неполной. Это приводит к получению слабой, пористой детали, которая не достигла полной плотности, что ухудшает ее механическую прочность и другие свойства.

Переспекание: Чрезмерный рост зерен

Если температура слишком высока (но все еще ниже точки плавления), процесс может происходить слишком быстро или агрессивно. Это приводит к чрезмерному росту зерен, когда более мелкие кристаллические зерна сливаются в более крупные. Хотя деталь может быть плотной, крупные зерна часто делают материал более хрупким.

Опасность плавления

Превышение температуры плавления является катастрофическим сбоем в процессе спекания. Деталь осядет, потеряет форму, и ее внутренняя микроструктура будет разрушена, что сделает ее бесполезной.

Определение правильной температуры для вашего проекта

Идеальная температура спекания — это не фиксированное число, а переменная, которой вы управляете для достижения желаемого результата. Ваше внимание должно быть сосредоточено на свойствах материала и вашей конечной цели.

- Если ваша основная цель — работа с новым материалом: Начните с определения его температуры плавления (Tm) и используйте диапазон от 0,6 до 0,8 Tm (в Кельвинах) в качестве отправной точки для экспериментов.

- Если ваша основная цель — достижение максимальной плотности: Вам, вероятно, потребуется работать в верхней части диапазона спекания материала, тщательно контролируя процесс, чтобы избежать чрезмерного роста зерен или плавления.

- Если ваша основная цель — сохранение мелкозернистой микроструктуры для определенных свойств: Стремитесь к нижней границе эффективного диапазона температур спекания, возможно, в сочетании с более длительным временем выдержки для достижения достаточной плотности.

В конечном счете, понимание того, что температура спекания является функцией присущих материалу свойств, позволяет вам выйти за рамки поиска одного числа и перейти к оптимизации процесса для вашей конкретной цели.

Сводная таблица:

| Тип материала | Типичный диапазон температуры плавления (Tm) | Диапазон температуры спекания (Приблизительно 0,6-0,8 Tm) |

|---|---|---|

| Металлические сплавы | ~630°C - 1500°C | ~400°C - 1200°C |

| Техническая керамика | >2000°C | >1200°C |

| Общее руководство | Зависит от материала | Всегда ниже температуры плавления |

Оптимизируйте свой процесс спекания с помощью KINTEK.

Независимо от того, работаете ли вы с высокоэффективной керамикой или специализированными металлическими сплавами, достижение идеальной температуры спекания имеет решающее значение для плотности, прочности и микроструктуры детали. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для эффективного контроля ваших термических процессов.

Позвольте нашим экспертам помочь вам выбрать подходящую печь и аксессуары, чтобы обеспечить правильное спекание ваших материалов без недоспекания или чрезмерного роста зерен.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваш конкретный материал и требования к применению. Мы поможем вам выйти за рамки догадок и достичь стабильных, высококачественных результатов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания зубной керамики

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Как точный контроль температуры влияет на высокоэнтропийные сплавы FeCoCrNiMnTiC? Освоение эволюции микроструктуры

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения