Короче говоря, вакуумная закалка — это высокоэффективный процесс термообработки, при котором металл нагревается в вакууме, а затем быстро охлаждается (закаливается) инертным газом. Эта контролируемая среда, свободная от кислорода, предотвращает нежелательные поверхностные реакции, такие как окисление и науглероживание, что приводит к получению чистой, яркой детали с превосходными механическими свойствами и минимальными деформациями.

Ключевое преимущество вакуумной закалки заключается не в самом нагреве, а в среде, в которой он применяется. Удаляя воздух и другие реактивные газы, процесс защищает целостность поверхности и химический состав материала, создавая компоненты, которые прочнее, чище и более стабильны по размерам, чем обработанные в традиционных средах.

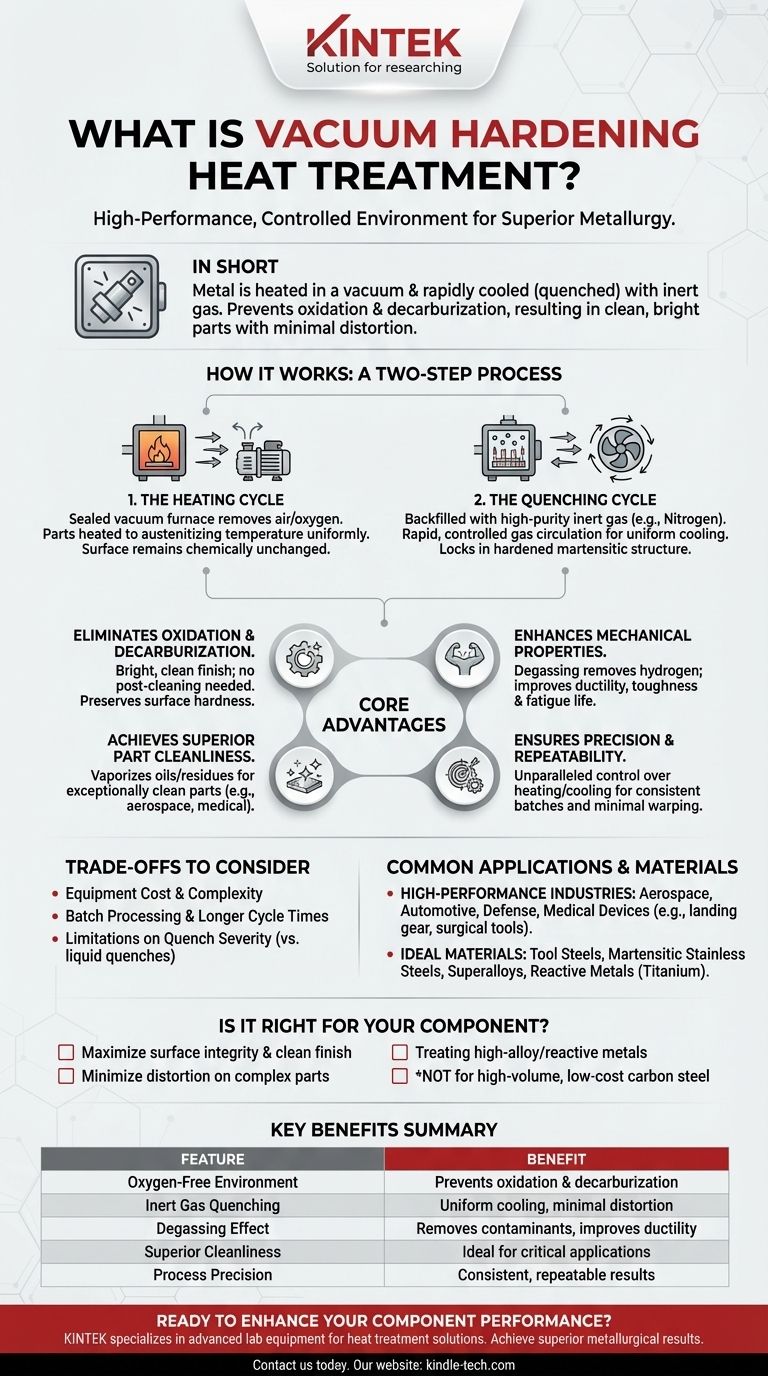

Как работает вакуумная закалка: двухэтапный процесс

По своей сути, вакуумная закалка представляет собой тщательно контролируемую последовательность нагрева и охлаждения, предназначенную для изменения микроструктуры материала с целью достижения желаемой твердости и прочности. Процесс определяется двумя критическими стадиями.

Цикл нагрева: защита материала

Сначала компоненты загружаются в герметичную вакуумную печь. Воздух откачивается для создания почти полного вакуума, устраняя кислород и другие газы, которые могут реагировать с горячей поверхностью металла.

Затем детали нагреваются до определенной температуры аустенитизации, которая варьируется в зависимости от сплава. Вакуум обеспечивает равномерность этого нагрева и сохранение химической неизменности поверхности материала.

Цикл закалки: фиксация твердости

После того как материал достигнет нужной температуры, его необходимо быстро охладить, чтобы зафиксировать закаленную мартенситную структуру. Это достигается путем обратного заполнения печи инертным газом высокой чистоты, таким как азот или аргон.

Мощные вентиляторы циркулируют этот газ под высоким давлением, быстро и равномерно отводя тепло от компонентов. Давление и скорость газа можно точно контролировать для управления скоростью охлаждения и минимизации термического удара или деформации.

Основные преимущества вакуумной среды

Выбор вакуумной среды для закалки — это осознанное инженерное решение. Преимущества напрямую вытекают из устранения влияния атмосферы на металл при высоких температурах.

Устранение окисления и науглероживания

Это самое значительное преимущество. При отсутствии кислорода поверхность детали не может окисляться, что приводит к получению яркой, чистой поверхности, которая часто не требует последующей очистки или механической обработки. Это также предотвращает науглероживание — потерю углерода с поверхности стали — что сохраняет заданную твердость и износостойкость материала.

Улучшение механических свойств

Вакуумная среда активно вытягивает загрязняющие вещества, такие как водород и другие захваченные газы, из материала. Этот процесс дегазации снижает риск водородного охрупчивания, повышая общую пластичность, вязкость и усталостную долговечность компонента.

Достижение превосходной чистоты детали

Комбинация высокой температуры и вакуума испаряет и удаляет поверхностные загрязнения, такие как масла и остатки от предыдущих этапов производства. В результате получается исключительно чистая деталь, что критически важно для применений в таких отраслях, как аэрокосмическая промышленность и производство медицинских изделий.

Обеспечение точности и повторяемости

Вакуумные печи обеспечивают непревзойденный контроль над циклами нагрева и охлаждения. Эта точность приводит к высокостабильным и повторяемым результатам от партии к партии, в то время как равномерная газовая закалка минимизирует внутренние напряжения, вызывающие коробление или деформацию деталей.

Понимание компромиссов

Несмотря на свою мощность, вакуумная закалка не является универсальным решением для всех применений. Это специализированный процесс с определенными особенностями.

Стоимость и сложность оборудования

Вакуумные печи представляют собой значительные капиталовложения по сравнению с традиционными атмосферными печами. Это сложные машины, требующие специальных знаний для эксплуатации и технического обслуживания.

Партионная обработка и время цикла

Вакуумная закалка по своей сути является партионным процессом. Время, необходимое для откачки камеры, выполнения термического цикла и охлаждения печи, может привести к увеличению общего времени выполнения заказа по сравнению с непрерывными методами термообработки без вакуума.

Ограничения по интенсивности закалки

Хотя современная высоконапорная газовая закалка чрезвычайно эффективна, она может не достичь таких же высоких скоростей охлаждения, как агрессивные жидкостные закалки (например, вода или некоторые масла). Для некоторых компонентов с очень толстыми сечениями, изготовленных из сплавов с низкой прокаливаемостью, жидкостная закалка может по-прежнему оставаться необходимой.

Общие области применения и материалы

Уникальные преимущества вакуумной закалки делают ее предпочтительным выбором для компонентов, где не подлежат обсуждению производительность, надежность и точность.

Высокопроизводительные отрасли

Отрасли, такие как аэрокосмическая промышленность, автомобилестроение, оборона и производство медицинских изделий, в значительной степени полагаются на вакуумную термообработку. Она необходима для критически важных компонентов, таких как шасси, детали двигателей, высокопроизводительный инструмент и хирургические инструменты.

Идеальные кандидаты из материалов

Этот процесс особенно эффективен для материалов с высоким содержанием легирующих элементов. К распространенным кандидатам относятся инструментальные стали (для горячей и холодной обработки), мартенситно-стареющие нержавеющие стали, суперсплавы (на основе железа, никеля или кобальта) и реактивные металлы, такие как титан.

Подходит ли вакуумная закалка для вашего компонента?

Правильный выбор полностью зависит от конкретных требований вашей детали и ее применения.

- Если ваш основной приоритет — максимальная целостность поверхности и чистая, яркая отделка: Вакуумная закалка — идеальный выбор, поскольку она предотвращает окисление и устраняет необходимость в последующей очистке.

- Если ваш основной приоритет — минимизация деформации на сложных или тонкостенных деталях: Равномерный нагрев и контролируемая газовая закалка вакуумного процесса обеспечивают превосходную размерную стабильность.

- Если ваш основной приоритет — обработка высоколегированных сталей, суперсплавов или реактивных металлов: Защитная инертная среда вакуумной печи часто является единственным способом правильной обработки этих чувствительных материалов.

- Если ваш основной приоритет — крупносерийное, недорогое производство простых деталей из углеродистой стали: Традиционная атмосферная или индукционная закалка может оказаться более экономичным решением.

В конечном счете, вакуумная закалка обеспечивает превосходный металлургический результат за счет точного контроля каждой переменной процесса термообработки.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Бескислородная среда | Предотвращает поверхностное окисление и науглероживание. |

| Закалка инертным газом | Обеспечивает равномерное охлаждение с минимальными деформациями. |

| Эффект дегазации | Удаляет загрязняющие вещества, улучшая пластичность и усталостную долговечность. |

| Превосходная чистота детали | Испаряет поверхностные масла и остатки; идеально подходит для аэрокосмической и медицинской техники. |

| Точность процесса | Обеспечивает высокоповторяемые и стабильные результаты от партии к партии. |

Готовы повысить производительность ваших компонентов с помощью точной вакуумной закалки?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для самых требовательных лабораторных нужд. Наш опыт в решениях для термообработки может помочь вам достичь превосходных металлургических результатов, гарантируя, что ваши детали будут прочнее, чище и надежнее.

Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи и расходные материалы могут удовлетворить ваши конкретные требования к применению!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Для чего используется вакуумная печь? Раскройте потенциал высокочистой термообработки для получения материалов превосходного качества

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов